-

voestalpine.jpg)

Die aktuelle Klimaschutzdebatte dreht sich sowohl auf europäischer als auch auf nationaler Ebene vorrangig um politische Zielwerte zur Senkung von CO2-Emissionen. Neben der Frage, wie künftig auf lange Sicht Stahl produziert wird, muss es auch darum gehen, welchen Beitrag der Werkstoff schon heute zur Nachhaltigkeit leistet. Einer Studie der Wirtschaftsvereinigung Stahl gemeinsam mit der Boston Consulting Group für die EU28 zufolge, spart Hightech-Stahl über Anwendungen etwa im Automobilleichtbau, in effizienteren Elektromotoren und Kraftwerksturbinen oder bei erneuerbaren Energien wie Windkraft sechsmal so viel Energie und damit CO2 ein wie in seiner Produktion entsteht. Stahl ist also unverzichtbarer Bestandteil einer „nachhaltigen“ Welt.

Vor allem bei der E-Mobilität kann der Werkstoff Stahl seine Stärken unter Beweis stellen. Denn hier zählt nicht nur jedes Kilo Gewicht im Hinblick auf die Reichweite der Batterie, sondern auch Stabilität in puncto Sicherheit. Dies macht ultraleichte und hochfeste Stähle erforderlich, insbesondere im Karosseriebereich. Aber auch für das E-Automobil spezifische Bauteile wie der Batteriekasten sind im höchsten Maße sicherheitsrelevant und stellen extrem hohe Anforderungen in Sachen Crashverhalten an die Zulieferer aus der Stahlindustrie.

-

Breakthrough-Technologien sind Verfahren, die unser Leben oder die Landschaft eines Industriezweigs mit enormen Fortschritten verändern. Vor allem im Zusammenhang mit dem drängenden Problem der Klimaerwärmung wird von Breakthrough-Technologien gesprochen, wenn es z. B. um die Speicherung von grüner Energie oder die Transformation von emissionsbeladenen zu emissionsarmen oder sogar -freien Technologien geht.

Auch der voestalpine-Konzern forscht intensiv an „Breakthrough-Technologien“ für die Stahlproduktion, um langfristig den Einsatz von grünem Wasserstoff im Stahlerzeugungsprozess sukzessive zu erhöhen und so bis 2050 CO2-neutral Stahl zu produzieren. Zu den wichtigsten Forschungsprojekten zählen die Wasserstoffpilotanlage H2FUTURE am Standort Linz zur Herstellung und Nutzung von „grünem“ Wasserstoff im industriellen Maßstab sowie am Standort Donawitz die Versuchsanlage „SuSteel“ zur nachhaltigen Stahlherstellung in einem Prozessschritt aus Eisenerz mithilfe von Wasserstoffplasma.

Außerdem forscht die voestalpine Stahl Donawitz gemeinsam mit Primetals Technologies an einem Verfahren zur Reduktion von ultrafeinen Eisenerzen in einem Fließbett mittels Wasserstoff (Hyfor).

-

Unter Corporate Responsibility (CR) versteht man die Verantwortung, die ein Unternehmen für die Auswirkungen seiner Geschäftstätigkeit auf die Gesellschaft, die Mitarbeiter:innen, die Umwelt oder auch das wirtschaftliche Umfeld übernimmt. Corporate Responsibility ist ein wesentlicher Bestandteil der Unternehmensstrategie und –kultur des voestalpine-Konzerns, wobei die Kernthemen von einer verantwortungsvollen Unternehmensführung über Risikomanagement, Umwelt & Ökologie, Mitarbeiter:innen Gesellschaft & Kultur bis hin zu Forschung & Entwicklung reichen. Die große Bedeutung der wirtschaftlichen, sozialen und ökologischen Verantwortung der voestalpine ist auch im jährlichen Corporate Responsibility Report des Konzerns abgebildet.

Als Vorreiter der Branche im Bereich Umweltschutz setzt die voestalpine etwa neben laufenden Maßnahmen zur Reduktion des Ressourcenverbrauchs in der Stahlproduktion auf eine langfristige Dekarbonisierungsstrategie. Auch mit Produkten wie Leichtbau-Stählen für die Automobilindustrie, volldigitalisierten Bahninfrastruktursystemen oder innovativen Stahllösungen für die erneuerbare Energieerzeugung leistet der Konzern einen aktiven Beitrag zum Klimaschutz. Darüber hinaus legt die voestalpine größten Wert auf ein verantwortungsvolles und transparentes Supply Chain Management.

Der Nachhaltigkeitsfokus des Konzerns spiegelte sich auch in der Platzierung eines syndizierten Nachhaltigkeitskredits, dessen Verzinsung unter anderem an die Nachhaltigkeitsperformance gekoppelt ist, sowie in der Aufnahme in den internationalen und renommierten Nachhaltigkeitsindex FTSE4Good wider. Weiters unterstützt die voestalpine den UN Global Compact, die weltweit größte und wichtigste Initiative für verantwortungsvolle Unternehmensführung, und beteiligt sich an Brancheninitiativen wie ResponsibleSteel, die sich der nachhaltigen Stahlproduktion widmen. Im Jahr 2022 erreichte der voestalpine-Konzern zudem im CDP (Carbon Disclosure Project)-Klimaschutz-Rating mit einer Bewertung von A- das Leadership-Level. Damit werden Unternehmen ausgezeichnet, die koordinierte Maßnahmen im Klimaschutz ergriffen haben und Best Practices umsetzen.

-

voestalpine.jpg)

Dekarbonisierung steht für die nachhaltige Reduzierung von Kohlenstoff (Carbon), der sich im Verbrennungsprozess zum Treibhausgas Kohlendioxid (CO2) verbindet und so wesentlich zur Erderwärmung beiträgt. Geprägt wurde der Begriff vor allem durch das Pariser Abkommen 2015, mit dem ein globaler Rahmen für die Bekämpfung des Klimawandels festgelegt wurde.

Für eine zukünftig klimaneutrale Weltwirtschaft kommt insbesondere der Dekarbonisierung energieintensiver Industrien - wie der Stahlindustrie als einer der weltweit größten CO2-Emittent:innen – eine grundlegende Rolle zu. Die voestalpine will mit greentec steel ihren Beitrag zu den globalen Klimazielen leisten und arbeitet bereits mit Hochdruck an technischen Szenarien, um die Dekarbonisierung der Stahlproduktion an den Standorten Linz und Donawitz weiter voranzutreiben.

-

voestalpine.jpg)

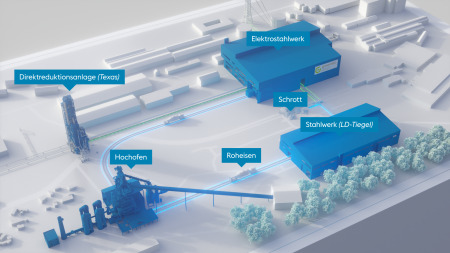

Die Direktreduktion gilt als wichtige Brückentechnologie bei der Dekarbonisierung der Stahlerzeugung. Dabei wird Eisenerz nicht mit Kohle und Koks, sondern unter Einsatz von Erdgas zu Eisen reduziert, wodurch weniger CO2-Emissionen entstehen. Im Direktreduktionsprozess wird HBI (Hot Briquetted Iron), in Briketts gepresster Eisenschwamm, erzeugt, der als anspruchsvolles und umweltfreundliches Vormaterial für die Stahlproduktion genutzt werden kann. HBI kann in der Hochofenroute Koks bzw. Erz und in der Elektroofenroute Schrott ersetzen.

Ein weiterer Vorteil des Direktreduktionsverfahrens ist, dass Prozessgase wiederverwertet und die im Produktionsprozess entstandene Wärme wiedergewonnen werden kann. Die voestalpine nahm 2016 eine Direktreduktionsanlage in Texas, USA in Betrieb, deren Mehrheit mittlerweile an ArcelorMittal verkauft wurde. Mit der Partnerschaft sicherte sich der Konzern einen langfristigen Liefervertrag des dort produzierten HBI. Dies stellt die Basis für eine weitere Dekarbonisierung der Stahlproduktion in Linz und Donawitz („greentec steel“) dar.

-

Neben Schrott und flüssigem Roheisen ist Eisenschwamm (Hot Briquetted Iron, „HBI“) das wichtigste Vormaterial für die zukünftige CO2-neutrale Herstellung hochqualitativen Stahls. HBI wird im Direktreduktionsprozess erzeugt. Neben der CO2-Neutralität hat das Verfahren noch weitere Vorteile. So ermöglicht beispielsweise der biogene Kohlenstoff die Aufkohlung des Eisenschwamms für ein effizientes Einschmelzen in Elektrolichtbogenöfen.

Für die Entwicklung eines großtechnisch realisierbaren Prozesses zur Herstellung von Eisenschwamm im Direktreduktionsprozess mittels grünen Wasserstoffs und Biogas hat die voestalpine das Schutzrecht vom Europäischen Patentamt erhalten. Das Patent gilt in allen wesentlichen stahlproduzierenden europäischen Ländern.

-

Der Einsatz von Elektrolichtbogentechnologie als CO2-ärmere Alternative zur klassischen Hochofen-LD-Route ist ein essenzieller Baustein für die zukünftige Dekarbonisierung der Stahlindustrie.

Anstatt Kohle/Koks wird im Elektrolichtbogenofen heißer Eisenschwamm (HBI) zur Stahlerzeugung genutzt. Zusätzlich wird Schrott bzw. flüssiges Roheisen beigemengt. HBI und Schrott werden mithilfe eines bis zu über 3.000°C heißen Lichtbogens eingeschmolzen. Durch Drehen des Ofens können die anfallende Schlacke und der Rohstahl abgegossen werden. Die voestalpine plant ab 2027 je einem Elektrolichtbogenofen in Linz und Donawitz in Betrieb zu nehmen, die dafür notwendigen Vorarbeiten an den beiden Standorten sind bereits gestartet.

-

Der Europäische Emissionshandel (EU-ETS), den es seit 2005 gibt, umfasst alle EU-Mitgliedstaaten sowie Norwegen, Island und Liechtenstein. Die EU sieht das Emissionshandelssystem als Kernelement zur Senkung von Treibhausgasemissionen. Es bepreist und begrenzt die Emissionen von mehr als 11.000 energieintensiven Anlagen, primär von Stromerzeuger:innen und verarbeitender Industrie sowie von innereuropäischen Luftfahrtunternehmen. Ein Zertifikat deckt den Ausstoß von einer Tonne Kohlendioxid ab. Zertifikate werden an speziellen Börsen bzw. über den Kapitalmarkt gehandelt; ihr Preis unterliegt nicht allein dem Spiel von Angebot und Nachfrage, sondern wird daher auch spekulativ beeinflusst. Die Zahl der insgesamt ausgegebenen Rechte ist jedoch limitiert und wird bis 2030 schrittweise verringert.

Emissionsintensive Industrien, z. B. Stahlerzeuger:innen, erhalten eine bestimmte Anzahl von kostenlosen Emissionsrechten („Gratis-Zertifikate“) zugeteilt. Dieser „Carbon-Leakage“-Schutz soll verhindern, dass bestimmte Branchen ihre Produktion in Länder mit geringeren Klimaschutzauflagen verlagern.

Mit dem im Jahr 2021 beschlossenen EU-Maßnahmenpaket „Fit for 55“ (vgl. globale und europäische Klimaziele) soll die Ausgabe der Rechte künftig deutlich verkleinert und die jährliche Verringerung beschleunigt werden. Zusätzlich soll die bisher geltende kostenfreie Zuteilung von Emissionszertifikaten an besonders energieintensive Unternehmen, die im internationalen Wettbewerb stehen, schrittweise wegfallen und stattdessen ein Grenzausgleichsmechanismus eingeführt werden.

Quellen:

- https://www.voestalpine.com/blog/de/engagement/umwelt/verantwortung-und-augenmass-voestalpine-und-co2-zertifikate/

- https://www.umweltbundesamt.de/daten/klima/der-europaeische-emissionshandel#teilnehmer-prinzip-und-umsetzung-des-europaischen-emissionshandels

- https://www.bundeskanzleramt.gv.at/themen/europa-aktuell/fit-for-55-paket-eu-kommission-geht-herausforderungen-zum-klimaschutz-an.html

-

Nachhaltigkeitsratings- und Indizes von Unternehmen basieren häufig auf der Analyse von sogenannten ESG-Kriterien, wobei ESG für Environmental, Social und Governance steht. Der Begriff hat sich zudem bei Investoren als Bewertungsgrundlage für eine nachhaltige Geldanlage etabliert. Nachhaltigkeit umfasst demnach nicht nur ökologische Themen wie Klima- und Umweltschutz oder Energieeffizienz („Environment“), sondern auch soziale Aspekte wie Arbeitssicherheit, Gesundheitsschutz oder gesellschaftliches Engagement („Social“). Ein relevantes Kriterium ist zudem eine nachhaltige Unternehmensführung („Governance“).

-

Mit dem Pariser Abkommen der Vereinten Nationen hat sich die Welt 2015 ehrgeizige Ziele gesteckt: Der globale Temperaturanstieg soll im Vergleich zum vorindustriellen Niveau auf deutlich unter 2 Grad, und möglichst 1,5 Grad, begrenzt werden. Zudem sollen die Länder ihre Anpassungsfähigkeit an den Klimawandel verbessern und globale Finanzflüsse im Sinne des Klimaschutzes gestalten.

Die Klimaziele für die EU sind im so genannten „European Green Deal“ festgehalten. Bis 2050 sollen die EU-Mitgliedsstaaten demnach so gut wie CO2-neutral sein und bis 2030 sollen die Netto-Treibhausgasemissionen um mindestens 55 Prozent gegenüber dem Stand von 1990 gesenkt werden.

Das "Fit for 55"-Paket beinhaltet die dafür nötigen Rechtsinstrumente für die Verwirklichung der europäischen Klimaziele sowie für eine grundlegende Neuausrichtung der Wirtschaft und Gesellschaft. Langfristiges Ziel ist ein Umbau der Wirtschaft hin zu erneuerbaren Energien und Produktionsmethoden ohne Abgase in jedem EU-Mitgliedsstaat.

Entsprechend hoch ist daher der Druck auf die europäische Stahlindustrie, die aktuell mit einem Anteil von über 6 % der gesamten EU-weiten CO2-Emissionen aus fossilen Energieträgern eine wesentliche Rolle in der Klimadebatte spielt. Der voestalpine-Konzern bekennt sich klar zu diesen Zielen und arbeitet bereits mit Hochdruck an technischen Szenarien, um die Dekarbonisierung der Stahlproduktion an den Konzern-Standorten Linz und Donawitz voranzutreiben.

-

Die voestalpine bekennt sich zu den internationalen Klimazielen und verfolgt dazu eine konsequente und langfristige Strategie zur direkten Vermeidung von CO2-Emissionen.

Mit greentec steel hat die voestalpine einen ambitionierten und umsetzbaren Stufenplan, um ihren Beitrag zur Erreichung der Klimaziele leisten zu können. Im ersten Schritt plant der Konzern ab 2027 zwei Hochöfen durch zwei Elektrolichtbogenöfen (EAFs) zu ersetzen. Mit dem teilweisen Umstieg von der Hochofen- auf die Elektrostahlroute können bereits ab 2027 die CO2-Emissionen um bis zu 30 % reduziert werden. Das entspricht einer Einsparung von knapp 4 Mio. t CO2 pro Jahr – das sind fast 5 % der CO2-Emissionen Österreichs. greentec steel ist damit das größte Klimaschutzprogramm in Österreich. Der Bau der beiden EAFs soll 2024 starten, drei Jahre später kann jeweils ein Elektrolichtbogenofen in Linz und Donawitz in Betrieb gehen. Der genaue Beginn der Umsetzung ist noch abhängig von der Klärung offener Förderfragen in Österreich. Ab 2030 plant die voestalpine eine weitere Ablöse von je einem Hochofen in Linz und Donawitz.

Um das Ziel der CO2-Neutralität bis 2050 zu erreichen, forscht der Konzern bereits an mehreren, neuen Verfahren und investiert in Pilot-Projekte, die neue Wege in der Stahlerzeugung aufzeigen. Dazu zählen etwa Forschungsprojekte wie die Wasserstoffpilotanlage H2FUTURE am Standort Linz zur Herstellung und Nutzung von „grünem“ Wasserstoff im industriellen Maßstab sowie am Standort Donawitz die Versuchsanlagen zur CO2–neutralen Stahlerzeugung durch Direktreduktion von Erzen mittels Wasserstoff.

-

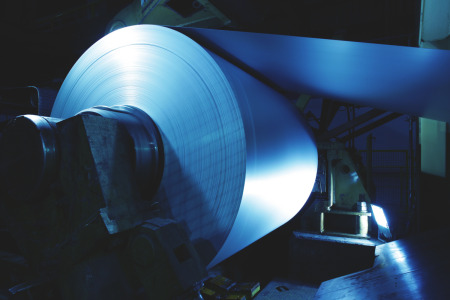

Mit greentec steel hat die voestalpine einen ambitionierten Plan zur langfristigen Dekarbonisierung der Stahlerzeugung. Seit mehr als einem Jahr bietet der Konzern bereits auch alle Flachstahlprodukte der in Linz angesiedelten Steel Division mit einem CO2-reduziertem Fußabdruck an.

Dazu zählen beispielsweise Elektrobänder, wie sie auch bei Windenergieanlagen eingesetzt werden, und hochfeste Stähle für den Automobilleichtbau. Möglich ist das aufgrund eines innovativen Rohstoffmixes und noch effizienterer Prozesse. Die voestalpine kann so den steigenden Bedarf im Hochqualitätssegment für ihre Kunden abdecken und gleichzeitig ihren Beitrag zu den globalen Klimazielen leisten. Dabei hat der voestalpine-Konzern ein klares Ziel: die Qualitätsführerschaft in der CO2-reduzierten bzw. CO2-neutralen Stahlproduktion.

-

voestalpine.jpg)

Grüner Wasserstoff gilt als vielversprechendste Option für eine erfolgreiche globale Energiewende. Der klimaneutrale Energieträger soll künftig als Speichermedium für die saisonale Verlagerung von Energie von den Sommer- in die Wintermonate sowie als Energieträger für die energieintensive Industrie zum Einsatz kommen.

Die Erzeugung und Verwendung von grünem Wasserstoff aus erneuerbaren Energiequellen ist eine der Schlüsseltechnologien zur Reduktion von CO2-Emissionen. Der sichere Transport und die richtige Lagerung gelten jedoch als große Herausforderungen bei der Umstellung auf den neuen Energieträger. Als führende langjährige Partnerin der globalen Energieindustrie bringt die voestalpine ein entsprechendes Know-how für die Erzeugung, den Transport und die Speicherung von Wasserstoff ein.

Neben der Entwicklung hochqualitativer Produktlösungen für seine Kund:innen forscht der Konzern auch an unterschiedlichen Breakthrough-Technologien, um langfristig Stahl auf Basis von grünem Wasserstoff herstellen zu können. Zu den wichtigsten Forschungsprojekten zählen die Wasserstoffpilotanlage H2FUTURE am Standort Linz zur Herstellung und Nutzung von „grünem“ Wasserstoff im industriellen Maßstab sowie am Standort Donawitz die Versuchsanlage SuSteel zur CO2–neutralen Stahlerzeugung durch Direktreduktion von Erzen mittels Wasserstoff.

-

Das Hybrid-Konzept bildet die Basis für die Wasserstoff-basierte Transformation bis 2050. Dabei sind neben Schrott auch flüssiges Roheisen und Eisenschwamm („HBI“) die wichtigsten Vormaterialien für die zukünftige CO2-neutrale Herstellung hochqualitativen Stahls. Mit der Umstellung auf eine hybride Stahlherstellung könnten die CO2-Emissionen der Stahlproduktion in Linz und Donawitz ab 2027 signifikant um rund 30 % gesenkt werden, das entspricht einer Einsparung von knapp 4 Mio. t CO2 pro Jahr.

-

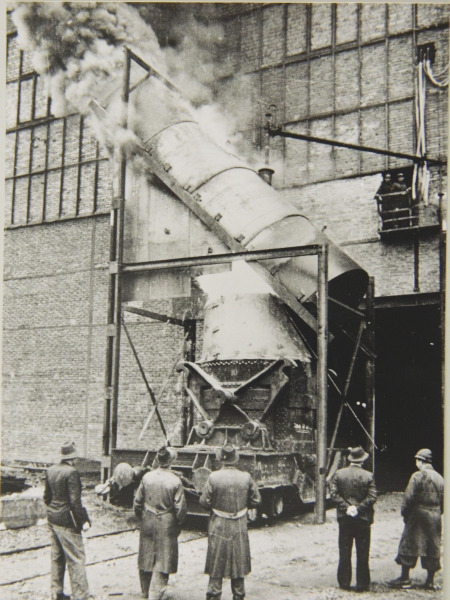

Das von der voestalpine entwickelte Linz-Donawitz-Verfahren (LD-Verfahren) revolutionierte ab 1952 die Stahlerzeugung und wird bis heute bei rund 70 Prozent der weltweiten Stahlproduktion eingesetzt. Beim LD-Verfahren wird reiner Sauerstoff auf flüssiges Roheisen aufgeblasen. Dieser Vorgang ermöglicht bzw. beschleunigt die Verbrennung der Begleitelemente des Roheisens wie etwa Kohlenstoff, Phosphor oder Schwefel. Im LD-Verfahren produzierter Stahl zeichnet sich vor allem durch seine Reinheit aus und ist ohne Qualitätsverlust zu 100 % wiederverwertbar.

Die ersten Versuchsreihen der voestalpine zum späteren LD-Verfahren starteten Ende der 1940er Jahre. Am 27. November 1952 wurde das weltweit erste LD-Stahlwerk am Sitz der heutigen voestalpine AG in Betrieb genommen, ein zweites folgte am 22. Mai 1953 in Donawitz. Die „Jahrhundert-Erfindung“ veränderte auf einen Schlag die weltweite Stahlindustrie und legte die Basis für die metallurgische Spitzenposition sowie die konsequente Qualitäts- und Technologieausrichtung des voestalpine-Konzerns.

-

Die Lebenszyklusbetrachtung (Life Cycle Assessment, LCA) ist ein Instrument, mit dem die Umweltauswirkungen eines Produktes über seine gesamte Lebensdauer von der Rohstoffgewinnung über die Produktion und die Nutzungsphase bis hin zum Lebensende (z.B. Recycling) ermittelt werden können.

Durch die Lebenszyklusbetrachtung werden die ökologischen Vorteile des Werkstoffes Stahl sichtbar: Stahlprodukte sind langlebig, können wiederverwendet und repariert und damit die Lebensdauer weiter verlängert werden. Am Ende seines Produktlebenszyklus, etwa in einem Auto, wird Stahl wieder in Form von Schrott im Produktionskreislauf verwendet.

Weltweit werden jährlich rund 600 Mio. Tonnen Stahlschrott recycelt. Der voestalpine-Konzern setzt beispielsweise über 25 % Schrott in der Stahlerzeugung ein (und damit übrigens deutlich mehr als der europäische Durchschnitt mit 19 % und mehr als doppelt so viel wie China).

-

Die voestalpine gilt als globale Technologieführerin bei der Produktion von höchstfesten und gleichzeitig leichteren Karosserieteilen für die Automobilindustrie. Diese haben durch ihr geringeres Gewicht unter anderem den Vorteil, dass sie zu einem reduzierten Treibstoffverbrauch des Fahrzeuges und dadurch zur CO2-Reduktion beitragen. Ebenso spielt Leichtbau in der E-Mobilität eine wichtige Rolle, um das hohe Gewicht der Batterie auszugleichen und so die Reichweite zu steigern.

Mit der Zukunftstechnologie „phs“ – feuerverzinktes Stahlband und dessen Weiterverarbeitung zu pressgehärteten Karosserieteilen – hat die voestalpine weltweit neue Maßstäbe bei der Herstellung von Leichtbauteilen mit erhöhtem Korrosionsschutz und verbesserter Crash-Performance gesetzt. Mit phs-Anlagen in China, den USA und in Deutschland ist der Konzern in wichtigen Märkten bestens aufgestellt. Die voestalpine Automotive Components GmbH in Linz ist zudem der weltweit größte Produktionsstandort und globaler Spitzenreiter bei der Herstellung von gewichtssparenden lasergeschweißten High-Tech-Platinen für die Automobilindustrie, die hauptsächlich zu Längs- und Querträgern, A-, B-, C-Säulen oder Türinnen- und Bodenkomponenten weiterverarbeitet werden.

-

Metal Additive Manufacturing – „metallischer 3D-Druck“ – ermöglicht auf Basis digitaler Konstruktionsdaten den schichtweisen Aufbau hochkomplexer Teile mit völlig neuen Formen und Funktionalitäten. Im Gegensatz zu den klassischen Fertigungsverfahren wie Drehen und Fräsen aus einem Metallblock kommt es dabei zu keinem Materialverlust. Als Ausgangsprodukt für Metal Additive Manufacturing dient Metallpulver in entsprechender Aufbereitung (z. B. Edelstähle, Werkzeugstähle, Nickelbasis-, Titan- oder Kobalt-Chrom-Legierungen). Insbesondere in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie oder der Öl- und Gasindustrie, in denen vielfach technisch sehr anspruchsvolle Spezialanfertigungen gefragt sind, bietet die additive Fertigung auf Metallbasis großes Zukunftspotenzial. Ein weiterer Anwendungsbereich sind Werkzeuge, die optimal an ihren Einsatzzweck angepasst sind, sich durch eine erhöhte Lebensdauer und eine geringere Ausschussquote als herkömmliche Werkzeuge auszeichnen und damit besonders nachhaltig sind.

Mit der Errichtung des voestalpine Additive Manufacturing Centers in Düsseldorf – einem Forschungs- und Entwicklungszentrum für 3D-Druck mit metallischen Werkstoffen – wurde 2016 der Grundstein für den Einsatz der additiven Fertigungstechnologie im voestalpine-Konzern gelegt. Es folgten Standorte in Kanada, Taiwan, Singapur, USA und China. Heute nimmt voestalpine mit ihrem Komplett-Know-how von der Herstellung des Metallpulvers an den Standorten Kapfenberg/Österreich und Hagfors/Schweden über das Design bis zur Produktion von einbaufertigen Komponenten im 3D-Druckverfahren auf Metallbasis eine weltweite Vorreiterrolle ein.

-

Nachhaltigkeitsindizes stellen eine Orientierungshilfe für Anleger dar, die ihr Geld sozial und ökologisch verantwortungsbewussten Unternehmen anvertrauen wollen. Nur Unternehmen, die basierend auf der Bewertung von langfristigen wirtschaftlichen, ökologischen und sozialen Kriterien in ihrer Branche führend sind, werden in diesen Börsenindizes gelistet.

Seit 2020 ist die voestalpine Teil der FTSE4Good Indexfamilie, die zu den renommiertesten Nachhaltigkeitsindizes an den internationalen Aktienmärkten zählt. Jährlich werden dafür weltweit rund 7.200 Wertpapiere nach strengen ESG-Kriterien (Environmental, Social, Governance) bewertet, wobei die Kriterien von einem unabhängigen Komitee bestehend aus NGOs, Beratern, staatlichen Stellen, Akademikern, Unternehmensvertretern sowie der Investment-Community definiert und regelmäßig aktualisiert werden.

Zudem war die voestalpine im Jahr 2022 erstmals und als einziges europäisches Stahlunternehmen im DJSI Europe, einem weiteren renommierten nachhaltigkeitsorientierten Aktienindex, vertreten. Als Teil der weltweit anerkannten Dow Jones Nachhaltigkeitsfamilie umfasst dieser die Top 20 % der größten 600 europäischen Unternehmen des S&P Global Broad Market IndexSM, die im Bereich der Nachhaltigkeit führend sind.

-

ResponsibleSteel ist die erste globale Zertifizierungsinitiative im Nachhaltigkeitsbereich für die Stahlindustrie. Als eines der ersten Stahlunternehmen weltweit wurde die in Linz ansässige Steel Division von der Non-Profit-Organisation offiziell als nachhaltig produzierender Standort zertifiziert.

Um mit einem Zertifikat ausgezeichnet werden zu können, musste sich der gesamte Standort einer detaillierten Prüfung durch die unabhängige Zertifizierungsgesellschaft LRQA unterziehen. Voraussetzung für die Auszeichnung war die Erfüllung von 200 Kriterien, wie etwa die verantwortungsvolle Beschaffung von Rohstoffen, die Reduktion von CO2-Emissionen oder der Umgang mit Arbeitnehmer- und Menschenrechten. Die Entscheidung wurde von einem unabhängigen Ausschuss getroffen.

-

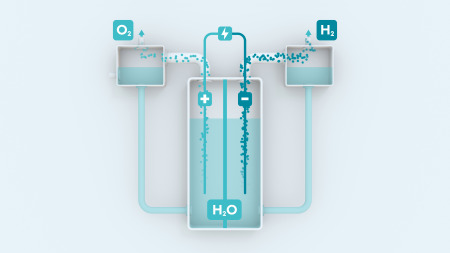

Bei der Wasserstoffelektrolyse wird Wasser mithilfe von (erneuerbarem) Strom in Wasserstoff und Sauerstoff zerlegt. Eine noch relativ junge und hochinnovative Art dieser Technologie ist die PEM („Proton Exchange Membrane“)-Elektrolyse. Eine protonenleitende Membran trennt dabei die Bereiche, in denen Sauerstoff und Wasserstoff entstehen. Auf ihrer Vorder- und Rückseite sind Elektroden aus Edelmetall angebracht, die mit dem Plus- und Minuspol der Spannungsquelle verbunden sind. Dort findet die Wasserspaltung statt.

Die derzeit weltgrößte Pilotanlage zur CO2-neutralen Herstellung von grünem Wasserstoff in der Stahlindustrie, die im Herbst 2019 am Werksgelände der voestalpine ihren Betrieb aufgenommen hat, nutzt diese PEM-Technologie. Mit einer Anschlussleistung von sechs Megawatt können mit dem PEM Elektrolysemodul „Silyzer 300“ von Siemens 1.200 Kubikmeter „grüner“ Wasserstoff pro Stunde produziert werden.