Uzatılmış Bakım Aralıkları

Planlanmamış duruşlar, yüksek OEE’ye (Genel Ekipman Verimliliği) ulaşmanın önündeki en büyük engellerden biridir. Aşağıdaki Case Study (Uygulama Örneği) çalışması, yaklaşımımızın yüksek basınçlı dökümde OEE’yi (Genel Ekipman Verimliliği) nasıl iyileştirebileceğini gösteren birçok gerçek örnekten sadece biridir.

Sonuçlara Genel Bakış

KALIP ÖMRÜ

+41,9% (62.000’den 88.000 döngüye)

a

BAKIM ARALIĞI

+87,5% (8.000’den 15.000’e)

Uygulamaya Özel Yaklaşım

Veriden Performansa

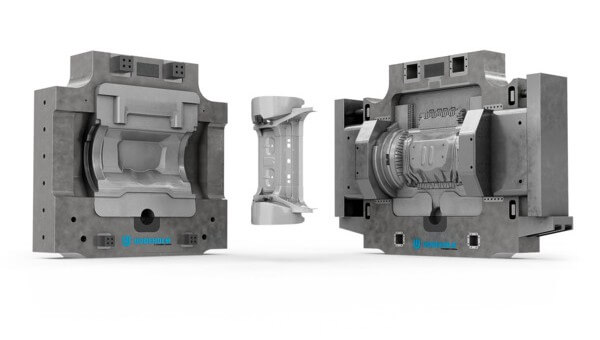

Otomotiv sektöründeki son derece rekabetçi yüksek basınçlı döküm

alanında, bir OEM tedarikçisi, magnezyum alaşımından yapılmış yapısal bileşenlerin üretiminde kullanılan kritik bir insertte tekrarlayan hasarlarla karşılaştı.

Başlangıçta 1.2344 ESR’den, 43–45 HRC çalışma sertliğiyle üretilen insert, yalnızca 62.000 çevrimden sonra kullanım ömrünün sonuna ulaştı ve her 8.000 çevrimde bakım gerektiriyordu. Nedenler: belirgin ısıl çatlaklar ve yüzey aşınması (washout).

“Artan duruş süreleri ve bakım maliyetleriyle

OEE (Genel Ekipman Verimliliği) üzerinde doğrudan etki”

Senaryo

ÖLCÜ EKLE

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

MALZEME SINIFI – SERTLİK DEĞERİ

1.2344 ESR – 43-45 HRC

KALIP ÖMRÜ

62.000 çevrim / baskı sayısı

HASAR NEDENI

Aşınmalar, Isıl Yorulma (çatlağı)

BAKIM ARALIĞI

8 000 çevrim

Veri Tabanlı Metodoloji

Süreç, ayrıntılı teknik bilgilerin toplanmasıyla başlar.

Gerekli veri örnekleri:

Bileşen Özellikleri

Yüksek termal gerilime ve aşınmaya maruz kalan bölgelerin belirlenmesi için. Alaşım türü, parça geometrisi ve kalınlık değerleri

Döküm Makinesi Kurulumu

Pres kapama kuvveti ve basınç bilgileri, kalıp üzerindeki mekanik ve termal yükleri anlamamıza yardımcı olur.

Spreyleme Teknolojisi

Kullanılan yağlama yöntemi, kalıp hasarında önemli faktörler olan termal şok ve yüzey aşınmasını etkiler.

Soğutma Sistemi Tasarımı

Soğutma ortamı, sıcaklık ve kanal düzeni analiz edilerek termal dengesizlikler tespit edilir ve ısı dağılımı optimize edilir.

Çevrim Parametreleri

Çevrim süresi, temas süresi ve döküm hızı, termal yorulmayı ve kalıp ömrünü etkiler.

Isıl Davranış

Yüzey ve çekirdek sıcaklık eğilimleri, ısıl çatlaklar gibi hasar mekanizmalarına yol açan gradyanları ortaya çıkarır.

Analizden Sonuca

Veri odaklı bir yaklaşım, her çözümün belirli proses koşullarına göre tasarlanmasını sağlar. Bu analiz temelinde, malzeme Uddeholm Dievar® ile güncellendi ve çalışma sertliği 46–48 HRC’ye çıkarıldı. Dievar®, mükemmel tokluk, süneklik ve ısı direncine sahip bir sıcak iş takım çeliğidir; uzun kalıp ömrü ve düşük çatlama riski sağlar. Isı yönetimi ve aşınma mekanizmalarının daha iyi anlaşılmasıyla birleştiğinde, bu yaklaşım önemli sonuçlar verdi:

Performans

ÖLCÜ EKLE

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

MALZEME SINIFI-SERTLİK DEĞERİ

Uddeholm Dievar® – 46-48 HRC

KALIP ÖMRÜ

88 000 çevrim

BAKIM ARALIĞI

15 000 çevrim

KALIP ÖMRÜ

+%41,9′ *

BAKIM ARALIĞI

+%87,5′ *

Bu Case Study (Uygulama Örneği), proses verilerine, malzeme bilimine ve uygulamaya özel mühendisliğe dayalı metodik bir yaklaşımın, OEE’de (Genel Ekipman Verimliliği) ölçülebilir iyileştirmeler ve sürdürülebilir üretim istikrarı sağlayabileceğini göstermektedir.

* Performans artışı yüzdesi olarak

İndirmeler

Daha fazla bilgi için bizimle iletişime geçin

*alanların doldurulması zorunludur.