Ein heißer Tipp für die Warmumformung

voestalpine bietet Werkstoff- und Verfahrenskompetenz

Warmumgeformte Stahlbauteile sorgen im modernen automobilen Leichtbau für weniger Gewicht, hervorragende Crash-Performance und korrosionsbeständige Langlebigkeit. Um den OEMs stets die für sie beste Lösung bieten zu können, ist jedoch nicht nur entscheidend, was man macht, sondern auch wie man es macht, in anderen Worten: wie man diese Stahlbauteile fertigt. Ein optimales Spektrum von aufeinander abgestimmten Werkstoffen und Verfahren gewährleistet dies.

Wirtschaftlichkeit als finales Kriterium.

Warum bietet voestalpine nun unterschiedliche Werkstoffe und Verfahren an? Die naheliegende Antwort ist, weil es unterschiedliche Bauteilanforderungen und -geometrien gibt. Doch das ist zu kurz gefasst. Ziel ist, einen Bauteil mit den vergleichbaren Eigenschaften (hinsichtlich mechanischer Kennwerte, Fügen, Oberfläche etc.) zu den für den Kunden wirtschaftlichsten Bedingungen zu fertigen. Damit können wir unseren Kunden die für ihre Anforderungen und Gegebenheiten beste wirtschaftliche Lösung, unter Einbeziehung der Bauteilanzahl über den gesamten Lebenszyklus, bieten. Durch die Erfahrung mit den Werkstoffen und Prozessen aller vorhandenen Verfahren ist es den Experten der voestalpine möglich, die Kunden dabei zu unterstützen, das am besten passende Verfahren auszuwählen – auch unter Berücksichtigung von zusätzlichen Bauteileigenschaften, wie Anforderungen an die Maßhaltigkeit, Anbindung von benachbarten Bauteilen oder mit der Möglichkeit von funktionsintegrierten Lösungen.

Partner in jeder Beziehung

Die Experten der voestalpine finden die optimale Lösung für konkret spezifizierte Bauteilanforderungen, unterstützen aber auch material- und prozessseitig in allen Fragen von Zulassungen, von der Simulation bis hin zur Serienfertigung. Das Angebot von mehreren Werkstoffen und Verfahren ist hier ein Vorteil für unsere Kunden.

Warum unterschiedliche Werkstoffe?

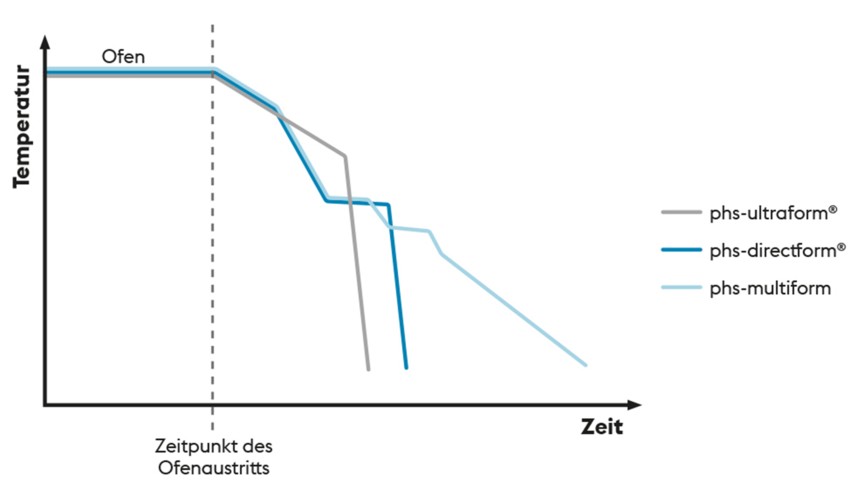

Bei der Warmumformung ist das Zusammenspiel von Zeit und Temperatur nach der Ofenentnahme bzw. nach erfolgter Austenitisierung ein wichtiger Faktor zur Erreichung der gewünschten Bauteileigenschaften.

Bei den verschiedenen Warmumformprozessen erfolgen nach der Austenitisierung jeweils unterschiedliche Prozessschritte, die unterschiedliche Zeit-Temperatur-Verläufe bedingen. Die darauf abgestimmten umwandlungsverzögerten Werkstoffe und unterschiedlichen Beschichtungsvarianten tragen dem Rechnung und stellen damit die gewünschten Festigkeiten und den Korrosionsschutz sicher.

Bei den Verfahren bietet voestalpine:

phs-ultraform® – pressgehärtete Bauteile in indirekter Warmumformung.

Das Verfahren empfiehlt sich speziell für sehr komplexe Bauteilgeometrien, große Bauteile und hohe Stückzahlfertigungen. Der Beschnitt erfolgt im Zuge der Kaltumformung mechanisch in der Presse und ist im Vergleich zu einem Laserbeschnitt am gehärteten Bauteil deutlich kostengünstiger. Diese Kostenreduktion gilt es gegenüber dem Mehraufwand für das erforderliche zweite Umformwerkzeug für die Kaltumformung und für den zusätzlichen Prozessschritt der Kaltumformung abzuwägen. Der Borstahl (22MnB5) mit Zink-Beschichtung, gewährleistet höchsten Korrosionsschutz, höhere Biegewinkel und damit bessere Crash-Performance. Tailored-Property-Parts (TPP) ermöglichen die Darstellung von Bauteilen mit unterschiedlichen Festigkeiten. Mehr.

phs-directform® – pressgehärtete Bauteile in direkter Warmumformung.

Die von voestalpine entwickelte Weltneuheit vereinfacht gegenüber phs-ultraform® die Prozessschritte und ist die wirtschaftliche Lösung für komplexe Bauteile, selbst bei geringerer Stückzahl. Der stärker umwandlungsverzögerte Werkstoff (20MnB8) ermöglicht auch bei den tieferen Umformtemperaturen und längeren Transferzeiten (Vorkühlung) ein stabiles Prozessfenster. Die Zink-Eisen-Beschichtung gewährleistet eine rasche Erwärmung im Ofen und ist robuster in der Handhabung im Presshärteprozess. Auch hier sind Tailored-Property-Parts möglich. Mehr.

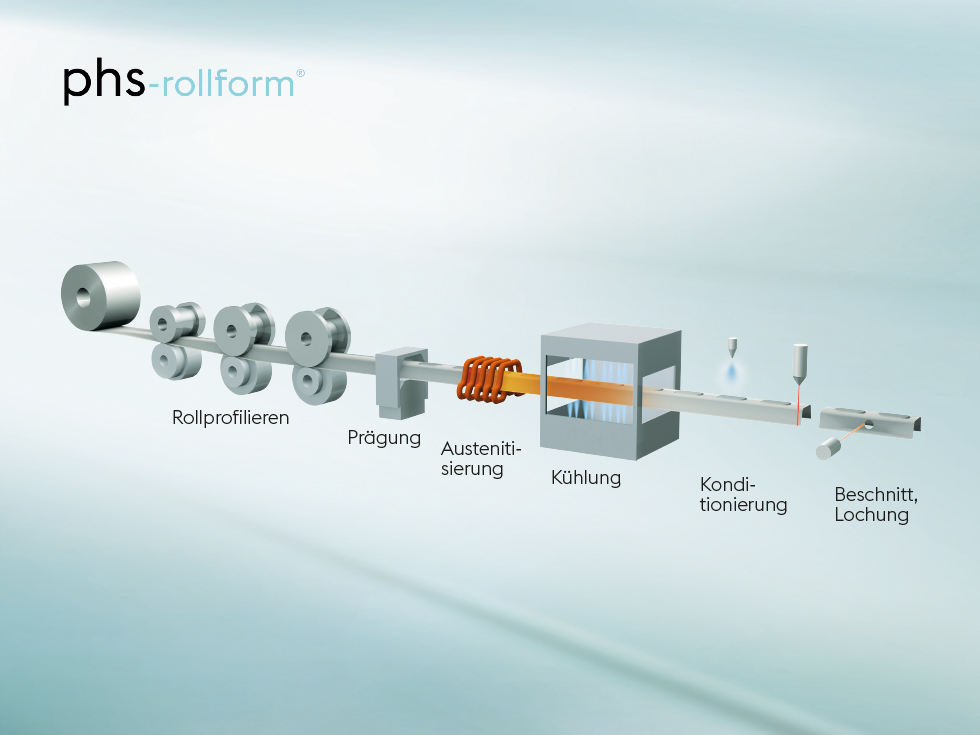

phs-rollform® – Rollprofilieren und Presshärten in einem.

Das Verfahren ist die Qualitätslösung vor allem für Bauteile aus unterschiedlich langen Profilen mit konstanten Querschnitten. Tailored-Property-Parts mit Festigkeitsvariation sowohl in Längsrichtung als auch über den Querschnitt können damit erzeugt werden. Für die indirekte Warmumformung im Rollform-Hardening-Prozess wird der Werkstoff 22MnB5 verwendet. Aufgrund der Schnellaufheizung wird zur Verhinderung des Abrinnens mit Zink-Eisen beschichtet. Mehr.

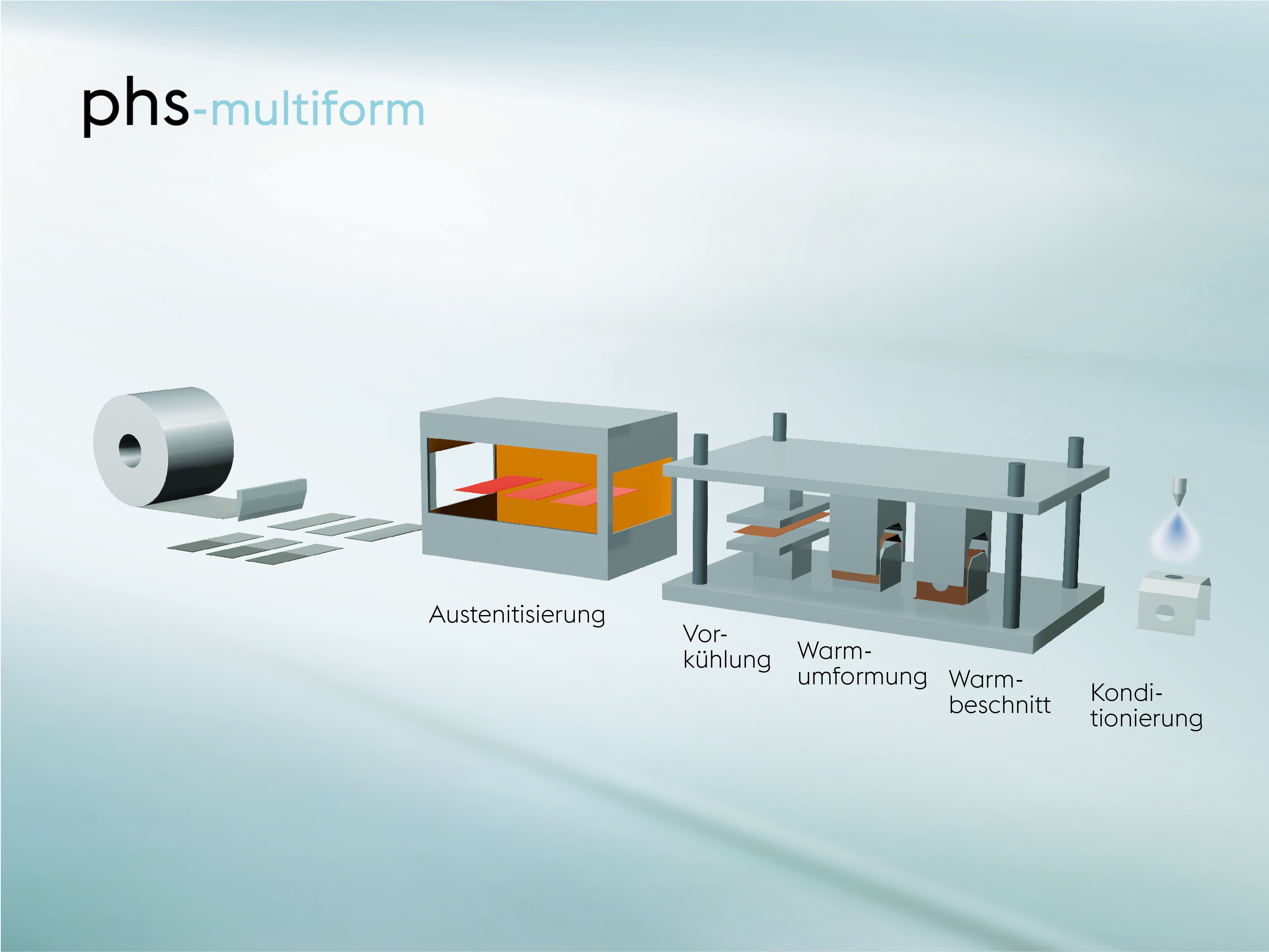

phs-multiform – Einsparung von Prozessschritten

Bei der mehrstufigen Warmumformung (multistep) erfolgen nach der Erwärmung kostensparend mehrere Prozessschritte inklusive Beschnitt innerhalb einer Transferpresse. Aufgrund der langsamen Abkühlung außerhalb des Werkzeuges an Luft kommt hier ein noch stärker umwandlungsverzögerter Werkstoff (22MnCrB8-2 = phs-multiform) zum Einsatz. Die Zink-Eisen-Beschichtung ermöglicht eine raschere Erwärmung im Ofen und ist im Presshärteprozess robust in der Handhabung. Aufgrund der kürzeren Taktzeiten durch höhere Bauteilentnahmetemperaturen sowie durch den Beschnitt im Werkzeug der Presse, was einen teuren und aufwändigen Laserbeschnitt einspart, ist diese Technologie für die Bauteilherstellung wirtschaftlich attraktiv. Bezüglich Anforderungen hinsichtlich Geometrie, Abmessungen, sonstigen Eigenschaften und Verarbeitung als TPPs sind jedoch bei den Bauteilen Einschränkungen zu berücksichtigen.