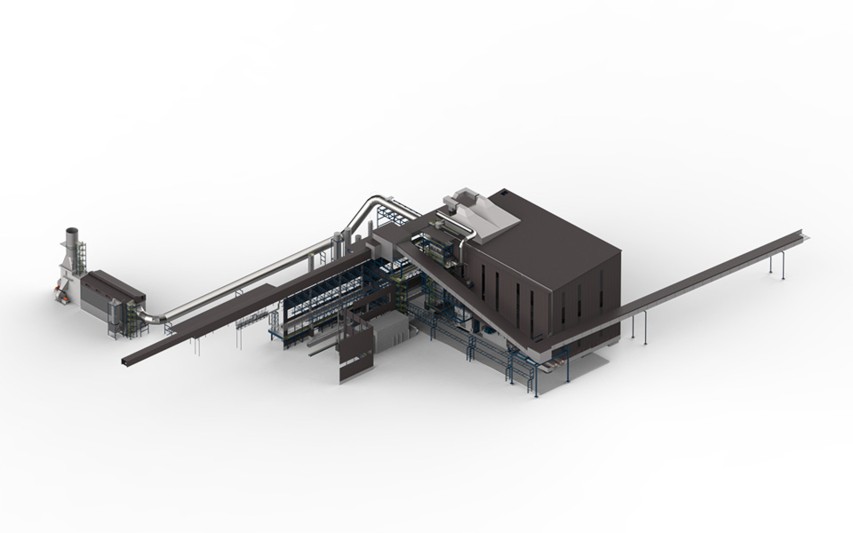

Zweites Leben: Energierückgewinnung im Elektroofenprozess

Bei der Stahlerzeugung im Elektrolichtbogenofen (EAF) werden Schrott, HBI (Hot Briquetted Iron –poröser Eisenschwamm) und Roheisen mithilfe elektrischer Energie sowie chemischer Reaktionen etwa durch Kohle und Gas eingeschmolzen. Dieser energieintensive Prozess erzeugt Abgase mit sehr hohen Temperaturen. In der Wärmerückgewinnung (WRG) werden diese heißen Abgase zur Erzeugung von Dampf genutzt, bevor sie in der Entstaubung gereinigt werden.

So funktioniert die Wärmerückgewinnung

Über den Absaugkrümmer wird das heiße Abgas durch den erzeugten Unterdruck der Entstaubungsanlage direkt aus dem EAF-Gefäß in die WRG-Anlage geleitet. Dort durchströmt es Heizflächen sowie ein Verdampferbündel und kühlt auf etwa 450 °C ab. Die dabei entstehende Wärme wird in einem Wasser-Dampf-Kreislauf genutzt: In einer Dampftrommel wird Sattdampf erzeugt, der in zwei großen Dampfspeichern zwischengespeichert und anschließend in das Werksdampfnetz eingespeist wird. Unter Sattdampf versteht man Dampf, der bei entsprechender Temperatur so „satt“ ist, dass er keine Wärmemenge abgeben kann, ohne zu kondensieren. Der erzeugte Dampf wird im Kraftwerk zur Stromproduktion eingesetzt.

Herzstück der Anlage: Der Abhitzekessel

Im Zentrum der WRG steht ein Abhitzekessel vom Typ Wasserrohrkessel mit Zwangsumlauf. Mit 445 Tonnen ist er ein wahres Schwergewicht. Sein Funktionsprinzip:

- Entgastes und vorgewärmtes Speisewasser wird in den Speisewassertank gefördert.

- Über Speisewasserpumpen wird das siedende Wasser auf den erforderlichen Trommeldruck gebracht und der Dampftrommel zugeführt.

- Dort zirkuliert es über die Heizflächen des Kessels, verdampft teilweise und wird als Wasser-Dampf-Gemisch zurück zur Trommel geführt.

- In der Trommel erfolgt die Trennung in Dampf- und Wasserphase. Der Sattdampf wird gepuffert und dem Werksdampfnetz zugeführt.

Die Anlage arbeitet weitgehend automatisiert: Verschiedene Regelkreise sorgen für einen stabilen Betrieb. Bei längeren Schmelzpausen kann die Dampferzeugung automatisch in einen energiesparenden Stand-by-Modus übergehen. Sicherheitsfreigaben verhindern zuverlässig kritische Anlagenzustände.

Die Challenges: Ausgleichen, Platz nutzen, entstauben

Eine der großen Herausforderungen im Betrieb stellt der dynamische Schmelzprozess dar. Der Elektroofen arbeitet im Zyklus (27–37 Minuten Heizzeit, gefolgt von ca. 10 Minuten Pause zum Entleeren und Wiederbefüllen). Diese unregelmäßige Fahrweise führt zu stark schwankender Dampferzeugung, die durch die Dampfspeicher ausgeglichen werden muss. Auch die beengten Platzverhältnisse fordern das Team. Die Wärmerückgewinnung ist räumlich sehr nah am Ofen installiert. Der Großteil des WRG-Kessels ist in einer Höhe zwischen +20 m und +58 m seitlich an der Halle montiert. Aufgrund der hohen Staubbelastung des Abgases muss neben der Wärmerückgewinnung außerdem ein erheblicher Teil des im Abgas enthaltenen Staubs in der Staubabsetzkammer abgeschieden werden.

Technische Daten im Überblick

- Dampfgekühlter Absaugkanal:

- Querschnitt: ca. 5 × 3 m

- Länge: ca. 107 m

- Heizfläche: 2.975 m² (fast ein halbes Fußballfeld)

- Abgasabsaugung durch WRG:

- Volumenstrom: ca. 240.000 Nm³/h

- Temperaturabsenkung: von 1.600 auf 450 °C

- Dampfproduktion:

- Bis zu 60 t/h (je nach EAF-Fahrweise)

- Druckverhältnisse:

- Dampftrommel: bis 40 bar (entspricht ca. 252 °C)

- Gewichte der Hauptkomponenten (ohne Rohrleitungen/Wasser):

- Dampftrommel: 75 t

- Kessel: 445 t

- Zwei Dampfspeicher: je 103 t

Fazit: Energie im Kreislauf

Im Zuge von greentec steel leistet die WRG-Anlage einen wichtigen Beitrag zur nachhaltigen und energieeffizienten Stahlproduktion. Sie nutzt die im Abgas enthaltene Hochtemperaturenergie optimal und speist sie wieder in den Kreislauf des Werks ein. Eine Meisterleistung unter herausfordernden Bedingungen - sowohl technisch als auch durch das gesamte Team.

Zu greentec steel

Die voestalpine hat mit greentec steel einen ambitionierten und umsetzbaren Stufenplan, um ihren Beitrag zur Erreichung der Klimaziele leisten zu können. Im ersten Schritt plant der Konzern ab 2027 zwei Hochöfen durch zwei Elektrolichtbogenöfen (EAFs) zu ersetzen. Das Investitionsvolumen dafür beträgt rund 1,5 Milliarden Euro.

Mit dem teilweisen Umstieg von der Hochofen- auf die Elektrostahlroute können bereits bis 2029 die CO2-Emissionen um rund 30 % reduziert werden. Das entspricht einer Einsparung von knapp 4 Mio. t CO2 pro Jahr – das sind fast 5 % der CO2-Emissionen Österreichs. greentec steel ist damit das größte Klimaschutzprogramm in Österreich.

Mit den beiden Elektrolichtbogenöfen kann die voestalpine ab 2027 jährlich ca. 2,5 Mio. Tonnen CO2-reduzierten Stahl produzieren, davon 1,6 Mio. Tonnen in Linz und 850.000 Tonnen in Donawitz. Mehr über greentec steel erfahren Sie hier.