Refroidissement conforme par fabrication additive

Combinaison optimale entre rentabilité et qualité des pièces

La fabrication additive, contrairement aux procédés soustractifs conventionnels, offre une grande flexibilité de conception pour les inserts. Pour exploiter pleinement cet avantage, il est essentiel que les propriétés des composants finaux – déterminées par la combinaison du matériau en poudre, des paramètres d’impression et du traitement thermique – soient équivalentes à celles des matériaux massifs traditionnellement utilisés. Les centres de fabrication additive de voestalpine (division HPM) proposent une large gamme de matériaux résistants à la corrosion et à l’usure, avec une résilience exceptionnelle. Ces propriétés améliorées sont obtenues grâce à des matériaux spécialement conçus et à un processus de fabrication rigoureusement contrôlé.

Fabrication additive et poudres métalliques voestalpine premium

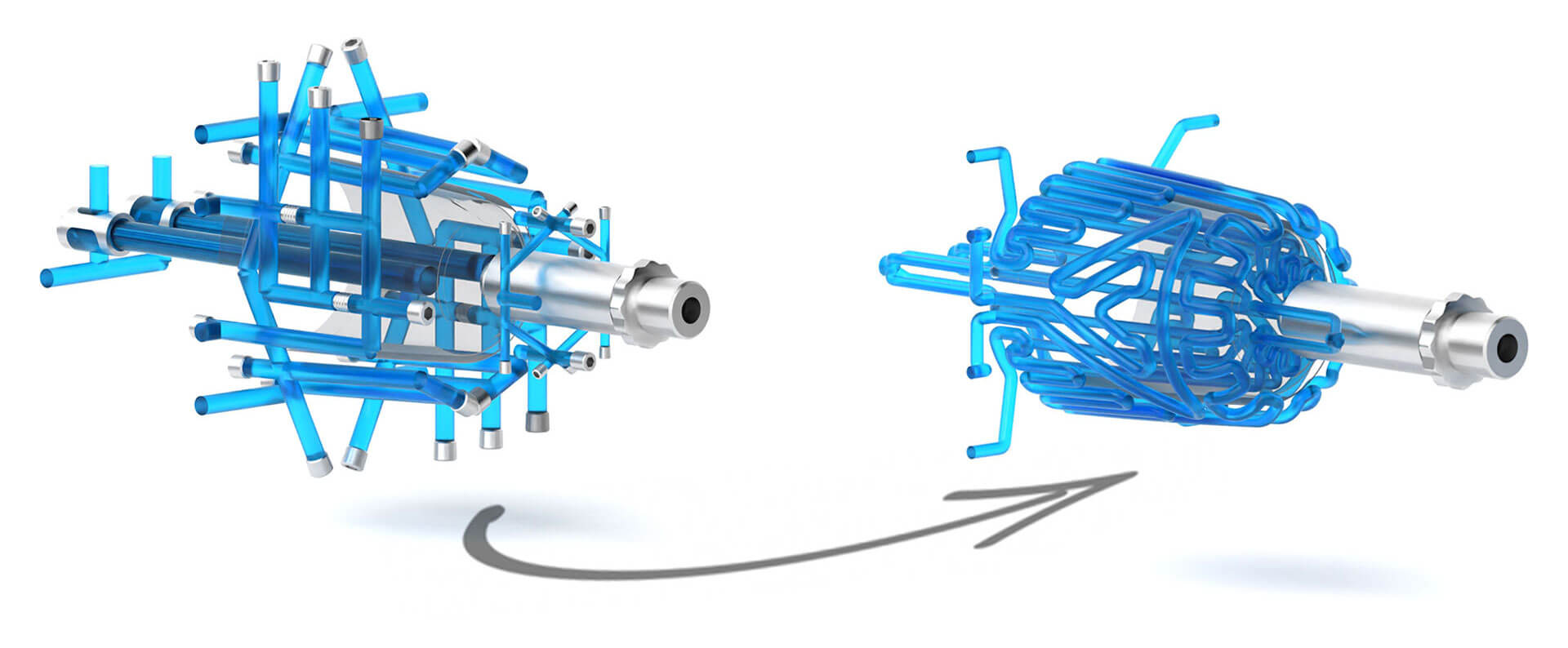

La fabrication additive (FA), également appelée « impression 3D », n’est pas seulement une nouvelle méthode de production : c’est une nouvelle manière de penser. Il n’y a plus de limites dans la conception numérique et la réalisation d’un produit final – couche par couche.

La FA permet une production avec des délais plus courts, un poids réduit et des formes auparavant irréalisables. Une fois conçu numériquement en modèle CAO 3D, même les structures les plus complexes peuvent être « imprimées » avec de la poudre métallique spécialement formulée pour répondre aux exigences de votre application.

En tant que leader mondial de l’acier et des technologies, nous stimulons l’innovation et le développement grâce à notre longue expérience des matériaux et des procédés. De la conception d’alliages à la production de poudre métallique, en passant par la conception, la fabrication et les étapes de post-traitement comme le traitement thermique, nous proposons des solutions sur mesure de bout en bout – du concept au composant.

Nous avons le bon matériau en poudre pour vos applications exigeantes

Nuance inoxydable

| Nuance | Dureté atteignable | Résistance à la corrosion | Résistance à l’usure | Aptitude au polissage | Résilience |

|---|---|---|---|---|---|

| 52 HRC | ★★★ | ★★★ | ★★★ | / |

Uddeholm Corrax® for AM | 50 HRC | ★★★★★ | ★★★ | ★★★★ | ★★★★ |

Uddeholm Tyrax® for AM | 551 (58) HRC | ★★★★ | ★★★★★ | ★★★★★ | ★★★★★ |

BÖHLER M789 AMPO | 52 HRC | ★★★★★ | ★★★ | ★★★★ | ★★★★ |

(¹trempe directe, ²matériau conventionnel pour comparaison)

Nuance pour travaux à chaud

| Nuance | Dureté atteignable | Résistance à la corrosion | Résistance à l’usure | Aptitude au polissage | Résilience |

|---|---|---|---|---|---|

| 53 HRC | / | ★★★ | ★★★★★ | / |

BÖHLER W722 AMPO (~1.2709) | 54 HRC | / | ★★★ | ★★★★ | / |

Uddeholm Dievar® for AM | 48 HRC | / | ★★★ | ★★★★★ | ★★★★★ |

BÖHLER W360 AMPO | 57 HRC | / | ★★★★★ | ★★★★ | ★★★ |

Conception d’outillage basée sur la simulation pour améliorer les performances du moulage par injection et la qualité des pièces

Pour optimiser pleinement les inserts fabriqués de manière additive, il est essentiel de sélectionner le bon matériau en poudre et de définir les paramètres de traitement optimaux. Toutefois, le potentiel complet du refroidissement conforme ne peut être exploité que s’il est associé à une conception d’insert pilotée par simulation. Chez voestalpine, nous offrons ce service complet à nos clients, garantissant des performances et une efficacité accrues. Cela permet de réduire ou d’éviter les boucles d’échantillonnage chronophages et les coûts de modification onéreux.

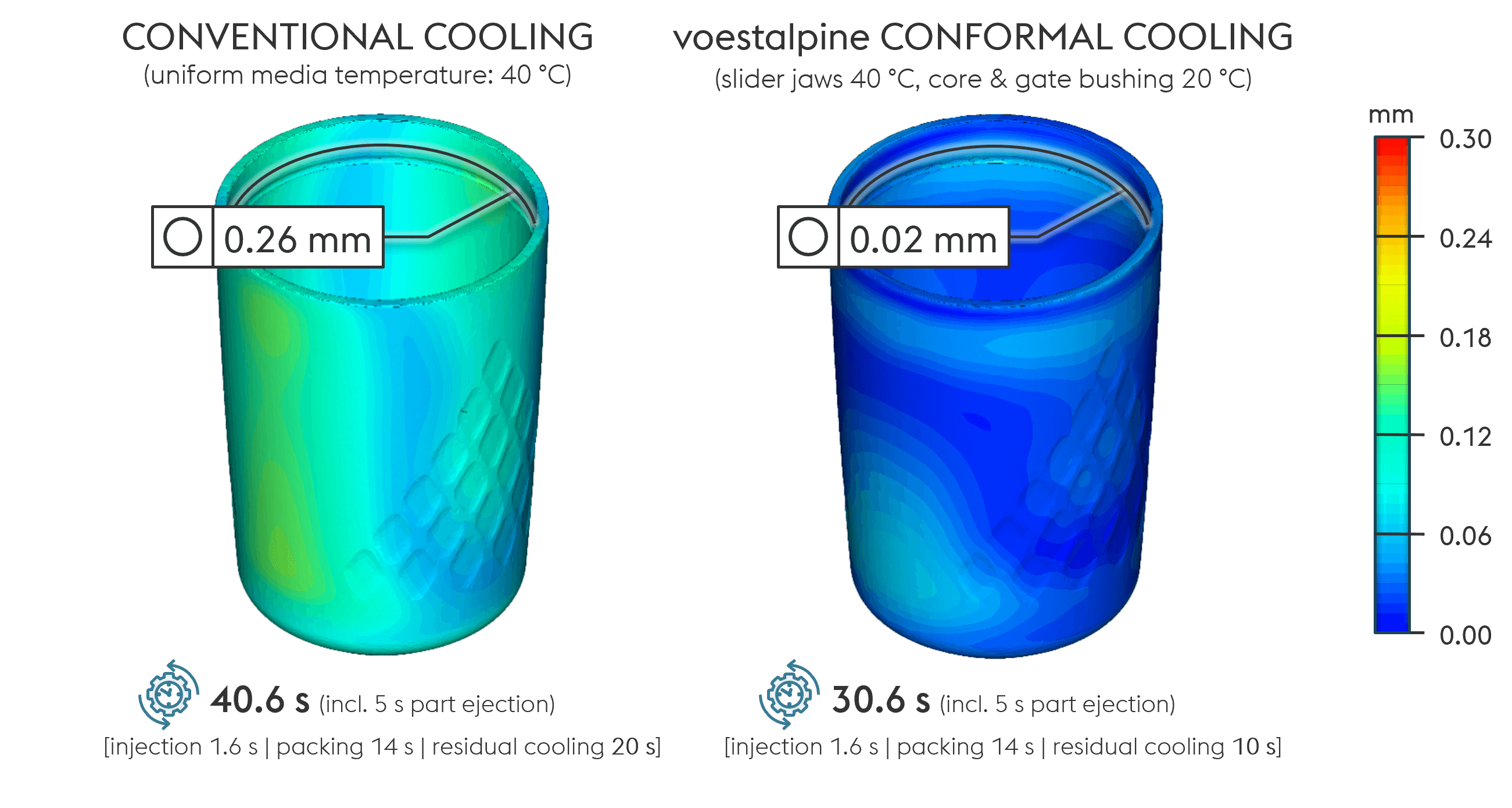

Insert du gobelet

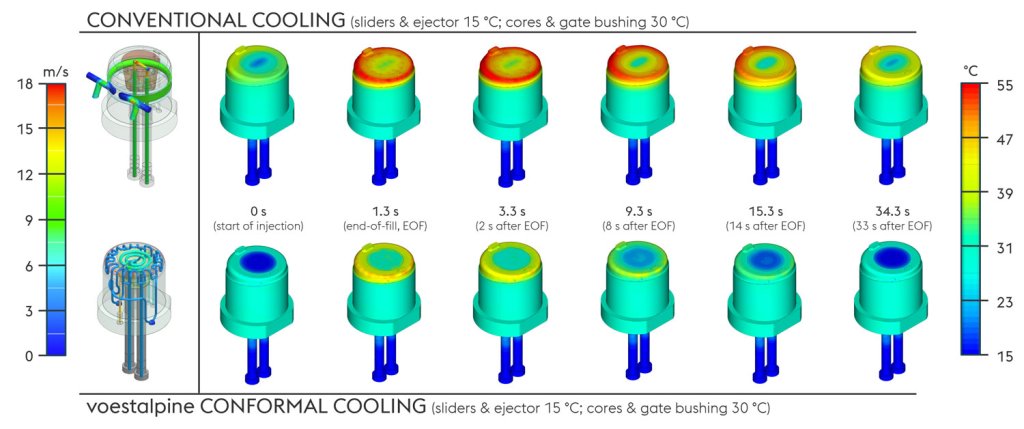

Le gobelet voestalpine présente plusieurs défis en matière de contrôle de la température du moule. La texture sur les côtés du gobelet entraîne des variations d’épaisseur de paroi le long du chemin d’écoulement, ce qui provoque des vitesses de front d’écoulement inégales autour de la circonférence et une dissipation thermique irrégulière. De plus, les textures fines en surface nécessitent des températures de paroi de moule plus élevées, ce qui allonge le temps de refroidissement.

Une comparaison entre le contrôle de température conventionnel et celui proche du contour met en évidence les avantages du refroidissement conforme. Ce dernier permet aux canaux de refroidissement de suivre plus précisément la forme de la pièce, assurant une reproduction fidèle des textures pendant le refroidissement. Cela est particulièrement bénéfique dans la zone critique du noyau, où la dissipation thermique joue un rôle majeur tout au long du cycle, permettant un refroidissement beaucoup plus efficace.

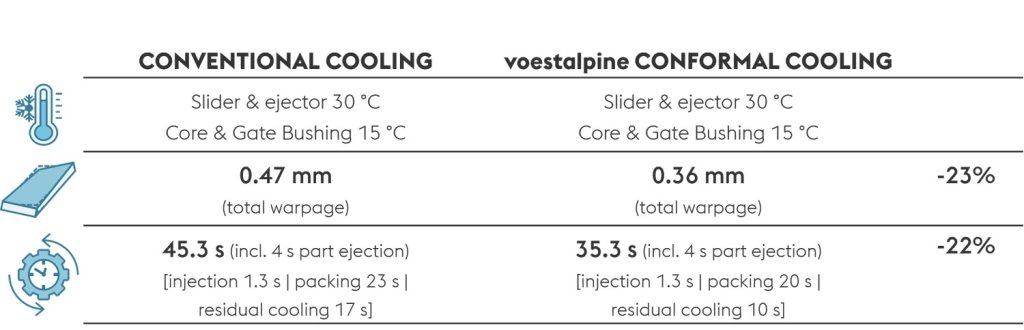

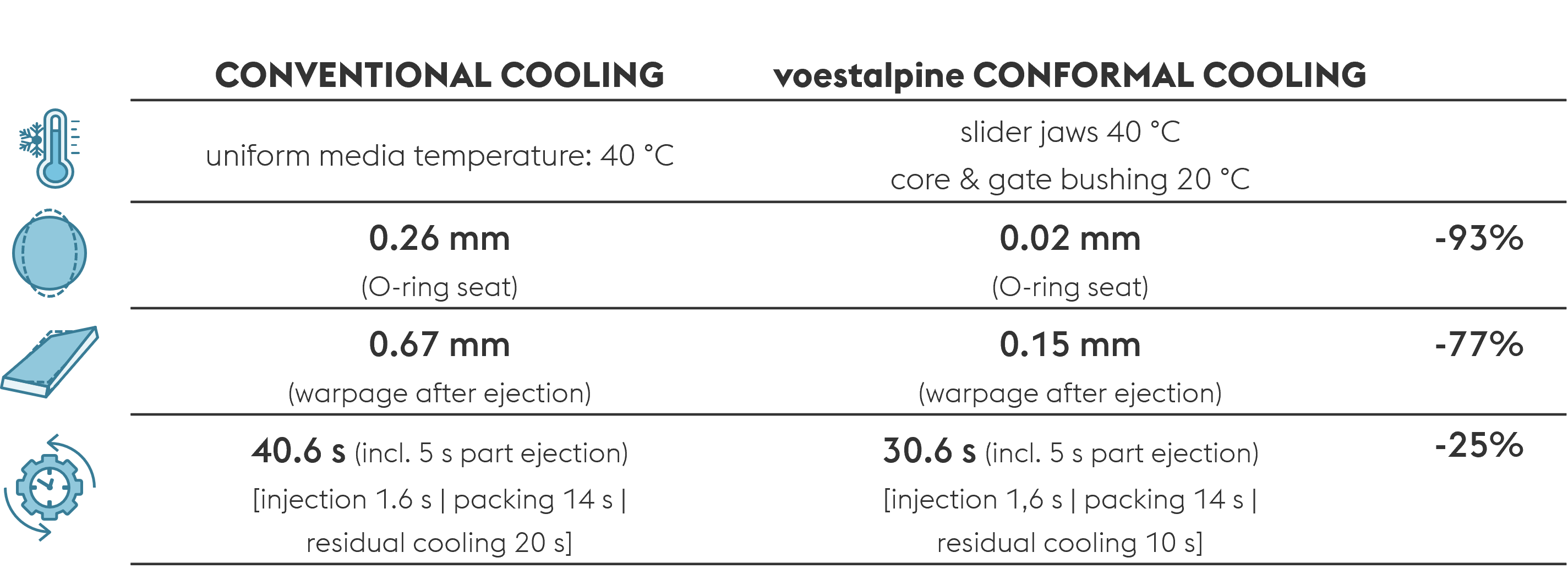

Résultats de l’optimisation de l’outil

La caractéristique de qualité critique de la pièce moulée est la circularité et le diamètre du logement de joint torique. L’illustration montre qu’avec le refroidissement conforme, la distorsion est réduite d’environ 0,24 mm malgré un temps de refroidissement plus court de 10 secondes. Tout aussi important, la tolérance requise est toujours respectée. La réduction significative du gauchissement est attribuée à la température très homogène des parois du moule au niveau des tirours coulissantes (ΔT < 2 K).

Un échantillonnage virtuel a été utilisé pour identifier les paramètres de traitement optimaux : 40 °C pour les mâchoires coulissantes, 20 °C pour le noyau du moule et la douille de l’alimentation. Cette approche a permis d’atteindre un équilibre idéal entre rentabilité (temps de cycle plus court) et qualité élevée des composants (précision, reproduction des textures, déformation minimale et circularité).

Insert du couvercle de gobelet

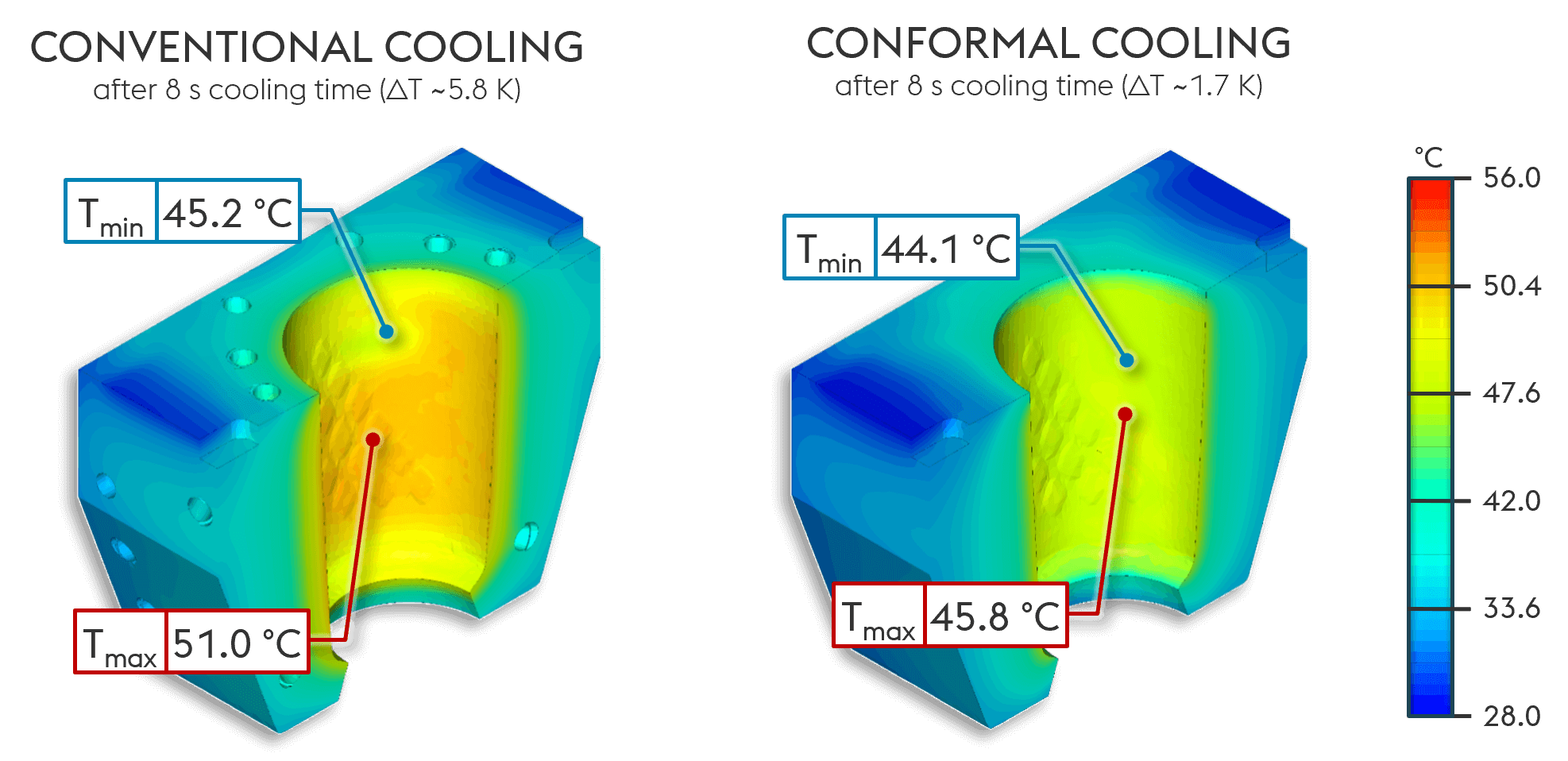

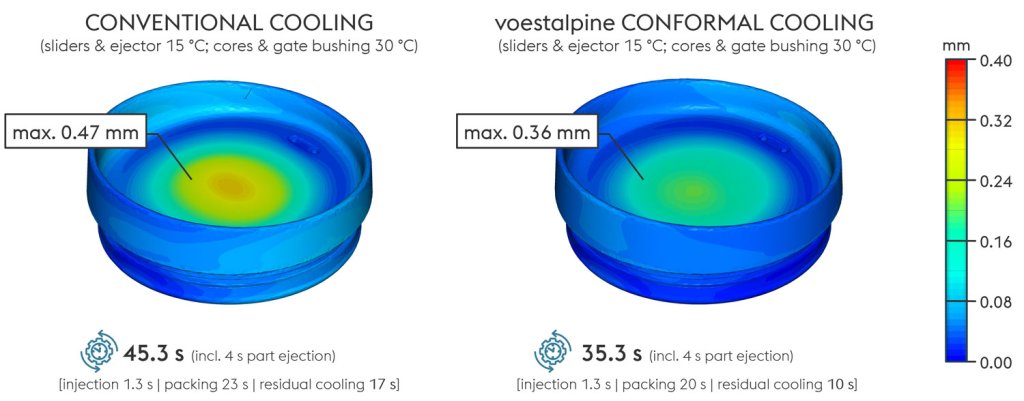

La géométrie du couvercle du gobelet le rend moins sensible au gauchissement. Cependant, l’épaisseur importante des parois (3,5 mm) représente un défi pour la conception du système de refroidissement. Cette épaisseur est nécessaire pour générer un effet de pression de compactage suffisant dans la zone du bord de boisson et de l’emboîtement.

Une dissipation thermique efficace est cruciale, en particulier dans le noyau côté éjecteur, couplé au grand poinçon d’éjection. Dans les conceptions de canaux de refroidissement conventionnels, le refroidissement n’est possible qu’en dessous de la géométrie du noyau, ce qui entraîne une surchauffe du noyau de plus de 10 °C par rapport à la température du fluide au début du cycle en régime permanent. Le refroidissement conforme, en revanche, permet de positionner les canaux de refroidissement au plus près de la géométrie de la pièce, garantissant que le noyau maintient la température du fluide dès le début de chaque cycle.

Réduction du temps de refroidissement du couvercle

Dans la conception du couvercle, la gestion de l’accumulation de matière à la transition entre la base du couvercle et le bord de boisson constitue un défi majeur pour le refroidissement. Ce problème est aggravé par la présence d’un double rebord dans cette zone, qui réduit encore la surface disponible pour la dissipation thermique. Étant donné que le bord de boisson est une caractéristique de qualité visible, il est essentiel que le refroidissement assure une pression de maintien efficace tout en évitant les marques d’affaissement. Grâce au refroidissement conforme, l’efficacité du refroidissement dans cette zone peut être considérablement améliorée par rapport à une disposition conventionnelle.

De plus, l’apport de chaleur provenant de la buse du canal chaud joue un rôle crucial dans le maintien de la planéité de la base du couvercle. Un refroidissement plus efficace dans les zones du noyau et de l’éjecteur améliore encore la planéité. Ces deux améliorations de qualité ont été obtenues en parallèle d’une réduction significative du temps de cycle de 10 secondes.