-

Im Dezember 2018 gehen wir zum ersten Mal mit der Formel E an den Start und werden in der fünften Saison der ABB FIA Formel E Meisterschaft erstmals Partner der vollelektrischen Straßenrennserie. Zwei Jahre lang waren wir Partner der Formel E und Hauptsponsor der europäischen Rennen, die unter dem Namen „voestalpine European Races“ präsentiert wurden.

Im April 2019, ein Jahr nach dem Spatenstich für das weltweit modernste Edelstahlwerk, starten die Bauarbeiten für das 350-Millionen-Euro-Projekt der voestalpine BÖHLER Edelstahl im steirischen Kapfenberg. Das neue Edelstahlwerk soll ab 2021 jährlich rund 205.000 Tonnen Spezialstähle für die internationale Luftfahrt-, Öl- und Gas sowie Werkzeugbauindustrie. Im Mai 2019 eröffnen wir eine zukunftsweisende und weltweit einzigartige Forschungsanlage für High-Tech-Stähle in Leoben-Donawitz - das Technikum Metallurgie. Mit dem Stahlwerk in Kleinformat erforschen wir die Produktion neuer Hochleistungsstähle, die von den steirischen Konzernlgesellschaften zu Spezialschienen, Qualitätsdraht und höchstbelastbaren Ölfeldrohren weiterverarbeitet werden.

Am 11. November 2019 geht die derzeit weltgrößte Pilotanlage zur CO2-freien Herstellung von grünem Wasserstoff in der Stahlindustrie“ erfolgreich in Betrieb. Die zu der Zeit weltgrößte Pilotanlage zur CO2-freien Herstellung von Wasserstoff setzt damit einen internationalen Meilenstein in der Entwicklung neuer Optionen für die Energieversorgung. Mit dem EU-geförderten Projekt "H2FUTURE" erforschen die Partner voestalpine, VERBUND, Siemens, Austrian Power Grid, K1-Met und TNO die industrielle Produktion von grünem Wasserstoff, der langfristig fossile Energieträger in der Stahlproduktion ablösen soll. Es ist eines der zukunftsträchtigen Projekte, die die voestalpine zur Reduktion von CO2 in der Stahlherstellung vorantreibt.

voestalpine Böhler Welding, ein Unternehmen im Bereich Schweißtechnik und Teil der Metal Engineering Division, beteiligt sich Anfang 2020 mehrheitlich am italienischen Traditionsproduzenten für Schweißmaschinen Selco s.r.l.

Innerhalb kürzester Zeit wurden im März 2020 der voestalpine-Konzern so wie fast alle Regionen dieser Erde von der Coronavirus-Pandemie erfasst. Die Coronavirus-Pandemie und ihre Folgen stellen uns vor große wirtschaftliche Herausforderungen. Durch massive Kapazitätsreduktionen bzw. laufende Produktionsstillstände in der Automobil-, Luftfahrt-, Maschinenbau- sowie in der Öl- und Gasindustrie ist die Nachfrage in den wichtigsten Kundensegmenten der voestalpine innerhalb weniger Tage eingebrochen. Um der erforderlichen Flexibilität Rechnung zu tragen und die Arbeitsplätze im Konzern, so gut wie möglich abzusichern, wurde in rund 50 europäischen Konzerngesellschaften Kurzarbeit angemeldet. Darüber hinaus, haben wir sofort nach Aufkommen der Krankheit eine Task-Force gegründet, die je nach Entwicklung der Situation entsprechende Handlungsanleitungen ausgearbeitet und Maßnahmen beschlossen hat. Im Sommer 2020 hat sich die wirtschaftliche Lage der voestalpine weitgehend erholt und außer in den Segmenten Öl & Gas sowie Luftfahrt gestaltete sich die Auftragslage wieder zufriedenstellend. Eine zweite Welle der Coronavirus-Pandemie ab Oktober 2020 in vielen Regionen der Welt, vor allem aber in Europa, stellte die voestalpine neuerlich vor Herausforderungen.

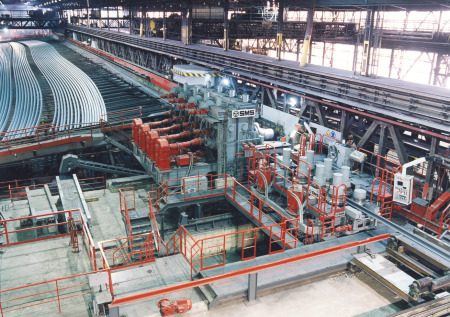

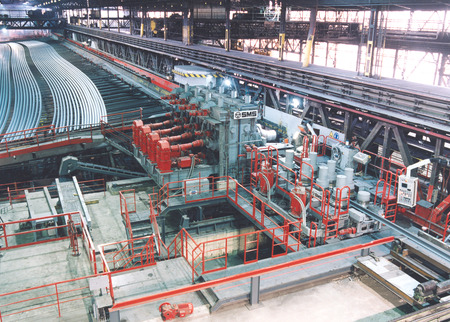

Im Herbst 2020 eröffnen wir die weltweit modernste Stranggießanlage am Standort Donawitz. Die Metal Engineering Division produziert dort hochwertige Stähle für die Weiterverarbeitung zu Spezialschienen für die Bahninfrastruktur, Prämiumdrähten für die Automobilindustrie und hochqualitativen Nahtlosrohren für die Öl- und Gasexploration.

Seit Oktober 2020 sind wir Teil des internationalen Nachhaltigkeitsindex FTSE4Good, der zu den renommiertesten Nachhaltigkeitsindizes an den internationalen Aktienmärkten zählt. Die Aufnahme unterstreichen einmal mehr unser klares Bekenntnis zu einer nachhaltigen Unternehmensführung und zum Klimaschutz.

-

voestalpine.jpg)

Wasserstoffpilotanlage H2FUTURE, Linz Im Herbst 2008 erreicht der Konjunktureinbruch infolge der weltweiten Banken- und Finanzkrise auch die voestalpine. Gegen die sich weiter verschlechternde Situation setzt das schnell und breitflächig umgesetzte Krisenmanagement des Konzerns auf konzernweite Kostenoptimierungs- und Effizienzsteigerungsprogramme. Das von der großen Wirtschaftskrise geprägte Geschäftsjahr 2009/10 wird das härteste und schwierigste seit Beginn der Privatisierung im Jahr 1995. Aber schon in den ersten neun Monaten des Geschäftsjahres 2010/11 können gegenüber dem Vorjahr bereits wieder sehr deutliche Umsatz- und Ergebniszuwächse erzielt werden.

2008 baut die voestalpine-Gruppe ihre führende Position am wachstumsträchtigen Bahnmarkt mit Weichenaufträgen für Hochgeschwindigkeitsstrecken in Europa und Asien weiter aus und ist nun auch in Asien Nummer eins bei Hochgeschwindigkeitsweichen. In Frankreich wird 2009 eine Produktion von Weichenkomponenten in Betrieb genommen. In Asien erhält die voestalpine über ein chinesisches Joint Venture von der chinesischen Eisenbahnbehörde den Zuschlag für die Lieferung von Hochgeschwindigkeitsweichen für das zu diesem Zeitpunkt bedeutendste Eisenbahnprojekt in China, die Strecke Peking – Shanghai. Im selben Jahr baut der Konzern seine Position auch in den USA weiter aus.

Die voestalpine unterstützt 2009 die oberösterreichische Landeshauptstadt Linz als Kulturhauptstadt Europas (Projekt „Linz 09“). Im Herbst desselben Jahres wird die voestalpine Stahlwelt feierlich eröffnet.

Trotz der Weltwirtschaftskrise, die das Geschäftsjahr 2009/10 prägt, setzt die voestalpine Stahl GmbH 2010 das 700 Millionen Euro schwere Großinvestitionsprogramm „L6“ weiter um („L“ steht für den Standort Linz und „6“ für die Erhöhung der Rohstahlkapazität von rund 5,4 auf über 6 Millionen Tonnen pro Jahr). Im Rahmen dieses Projektes werden u. a. 2011 die umfassend modernisierte und kapazitativ erweiterte Breitbandstraße voll in Betrieb genommen sowie ein Tiegelgasgasometer und eine neue DeNOx-Anlage (Entstickungsanlage) bei der Sinteranlage, die so zur umweltfreundlichsten Europas wird, errichtet. Die Böhler Welding Group eröffnet in Indonesien das erweiterte Werk für Schweißzusatzstoffe.

2012 wird zur weiteren Effizienzsteigerung eine neue Konzernstruktur beschlossen - die Divisionen Automotive und Profilform werden zusammengeführt (Metal Forming). Durch eine Divisions-Umbenennung und die Entscheidung nur mehr englische Begriffe für die Divisionen zu verwenden, ergeben sich aus den fünf Divisionen nunmehr folgende vier: Steel Division (vorher Division Stahl), Special Steel Division (vorher Division Edelstahl und in weiterer Folge High Performance Metals Division), Metal Engineering Division (vorher Division Bahnsysteme) und Metal Forming Division.

Nach der Konsolidierungsphase infolge "der Krise" wird die Investitionstätigkeit im Geschäftsjahr 2012/13 stark ausgeweitet. Der Konzern startet seine bislang größte Auslandsinvestition mit dem Bau einer Direktreduktionsanlage in Texas. Der Spatenstich erfolgt im April 2014.

Die globale Automotive-Präsenz wird ab 2012 mit einer Vielzahl von neuen Werken in China, den USA, Südafrika, Rumänien und Deutschland als Teil einer umfassenden Globalisierungsstrategie der Metal Forming Division massiv verstärkt.

2012 wird im Rahmen des Internationalen Automobil-Salons in Genf eine revolutionäre Weiterentwicklung der patentierten Produktinnovation phs-ultraform®, ein von der voestalpine entwickelter feuerverzinkter, höchstfester Stahl für Karosserieteile der in einem einzigen Prozessschritt final umgeformt werden kann, präsentiert. Mit der Eröffnung der weltweit ersten „phs-directform“-Anlage in Schwäbisch Gmünd, Deutschland, gelingt 2016 ein Technologiesprung im automobilen Leichtbau. Im selben Jahr wird Linz durch entsprechende Investitionen der Metal Forming Division zum weltgrößten Automotive-Platinenstandort.

Am 14. September 2016 eröffnet am Standort Düsseldorf ein neues Forschungs- und Entwicklungszentrum für den 3D-Druck von Metallteilen. Das „voestalpine Additive Manufacturing Center“ soll das Verfahren für die Herstellung besonders komplexer und leichter Metallbauteile nutzbar machen. Der für den Prozess notwendige Werkstoff – ein speziell hergestelltes Metallpulver – wird künftig von der Böhler Edelstahl GmbH & Co KG, Österreich und Uddeholms AB, Schweden, zwei Gesellschaften der High Performance Metals Division, geliefert.

Die Direktreduktionsanlage in Corpus Christi wird am 26. Oktober 2016 feierlich eröffnet. Die weltweit größte und modernste Anlage ihrer Art ist die größte je getätigte US-Investition eines österreichischen Unternehmens und wird künftig pro Jahr zwei Millionen Tonnen hochqualitatives HBI (Hot Briquetted Iron – Eisenschwamm) als anspruchsvolles Vormaterial für die Stahlproduktion herstellen. Die Anlage gilt als Umweltbenchmark und stellt einen wichtigen Schritt am Weg der voestalpine zu einer CO2-reduzierten Stahlproduktion dar.

Im Juli 2017 erhält die voestalpine AG ein neues Corporate Design, das die Zukunftsorientierung und den Wandel der voestalpine vom Stahl- zum Technologiekonzern zum Ausdruck bringen soll.

Die Mitarbeiter halten 2017 rund 14,5 % der Anteile an der voestalpine AG. Die voestalpine Mitarbeiterbeteiligung ist ein weltweit einzigartiges Modell, das die Stimmrechte von rund 24.000 Mitarbeiterinnen und Mitarbeiter aus 84 Gesellschaften der voestalpine bündelt (Stand 2017).

Die voestalpine bekräftigt das Zukunftsbekenntnis zu wichtigen Produktionsanlagen in Österreich. So wird am Standort der Metal Engineering Division in Donawitz im September 2017 das weltweit modernste, voll digitalisierte Drahtwalzwerk eröffnet. Wenige Wochen später steht fest, dass am Standort Kapfenberg das in Teilen über 100 Jahre alte Edelstahlwerk durch ein neues, das erste in Europa seit 40 Jahren, ersetzt wird, mit bis zu 300 Millionen Euro die größte Einzelinvestition der High Performance Metals Division.

Nach positivem UVP-Bescheid der oberösterreichischen Landesregierung errichtet voestalpine in einem Konsortium ab 2018 am Standort Linz eine Pilotanlage zur Herstellung von Wasserstoff. Die weltweit größte Anlage ihrer Art wird künftig Aufschluss über die Einsatzmöglichkeiten von Wasserstoff in den einzelnen Prozessstufen der Stahlherstellung geben.

Im Geschäftsjahr 2017/18 verzeichnet die voestalpine den höchsten Umsatz und das beste Ergebnis seit Beginn ihrer Privatisierung 1995.

-

Luftaufnahme Standort Linz Die Division Stahl startet 2002 am Standort Linz das – zu diesem Zeitpunkt – größte Investitionsprogramm eines österreichischen Industrieunternehmens. Das ursprünglich bis 2010 ausgelegte Programm „Linz 2010“ umfasst ein Investitionsvolumen von mehr als zwei Milliarden Euro und geht 2007 – und damit deutlich früher als geplant – in seine letzte Umsetzungsphase. Dieses Ausbau- und Modernisierungsprogramm umfasst neue Verarbeitungsanlagen, eine Kapazitätserweiterung, die Schaffung zusätzlicher Arbeitsplätze und eine Verringerung der Schadstoffemissionen, um die Konkurrenzfähigkeit des Unternehmens langfristig zu erhalten und somit den Standort Linz abzusichern.

Das Kernstück von „Linz 2010“ ist die Neuzustellung und Erweiterung des Großraumhochofens A im Herbst 2004, wobei der Gestelldurchmesser von ursprünglich 10,5 auf zwölf Meter vergrößert wird. Die Anlagen in seinem Umfeld werden auf die neue Kapazität ausgerichtet (u. a. Sinteranlagen, Kraftwerk, LD-Stahlwerk 3, Walzwerke und Bandbeschichtungsanlagen). In diesen Zeitraum fallen auch die Beschlüsse, Projektierungsarbeiten und erste Realisierungsschritte des Folgeprojektes „L6“, wobei „L“ für den Standort Linz und „6“ für die Erhöhung der Rohstahlkapazität von rund 5,4 auf über sechs Millionen Tonnen pro Jahr steht.

Im Jahre 2002 erfolgt die Übernahme der von der Vossloh Aktiengesellschaft gehaltenen Anteile von 45,3 Prozent an der VAE. Damit und durch den Erwerb des verbliebenen Streubesitzes von 9,4 Prozent wird die voestalpine Bahnsysteme GmbH Alleineigentümerin des weltweit führenden Weichenherstellers.

Das Mitarbeiterbeteiligungsmodell der voestalpine AG wird im März 2003 auf 6,4 Prozent ausgebaut und im Herbst 2003 schließlich auf rund 10,5 Prozent erhöht.

Im September desselben Jahres erfolgt schließlich die vollständige Privatisierung der voestalpine über die Börse und die Begebung einer Wandelanleihe über die letzten 15 Prozent der Aktien im Staatseigentum. Nach dem Wandel der letzten Aktie ist die voestalpine mit 31. August 2005 zur Gänze in Privatbesitz. Weiters wird Ende 2005 die division motion in Division Automotive umbenannt.

2006 wird in Donawitz das weltweit modernste Schienenwalzwerk in Betrieb genommen. Durch den Einsatz der „Universalwalztechnologie“ wird die Produktion nicht nur wesentlich flexibler gestaltet, sondern auch die Technologieführerschaft bei Spezialschienen weiter ausgebaut werden können.

Die voestalpine Grobblech GmbH, ein Unternehmen der Division Stahl, erhält 2007 den bisher größten Einzelauftrag ihrer Geschichte. Dieser umfasst die Lieferung von 200.000 Tonnen hochwertigen Grobblechen, die zu Pipelinerohren für den anspruchvollsten Teil des „Nord Stream“-Gasleitungprojekts zwischen Russland und Deutschland in der Ostsee verarbeitet werden.

Umweltbewusstsein und ein konsequentes Umweltmanagement führen trotz Produktionssteigerungen zu einer deutlichen Verringerung von Emissionen. In Linz geht mit der MEROS-Anlage (MEROS steht für Maximized Emission Reduction of Sintering) 2007 die derzeit weltweit modernste und leistungsfähigste Abgasreinigung für Sinteranlagen erfolgreich in Betrieb. Die am Sinterband entstehenden Emissionen werden um durchschnittlich 90 Prozent verringert. Darüber hinaus wird im selben Jahr im Hochofen A eine Anlage zur Kunststoffeindüsung in Betrieb genommen. Durch Verwendung von speziell aufbereiteten Altkunststoffen in Pelletform werden fossile Reduktionsmittel (etwa Schweröl und Koks) in erheblichem Ausmaß ersetzt und auf diese Weise die Kohlendioxyd- und Schwefeldioxyd-Emissionen weiter reduziert.

Forschung, Entwicklung und Innovation haben für den Konzern einen sehr hohen Stellenwert. So wird etwa am Standort Linz im Herbst 2004 ein neues Forschungszentrum in Betrieb genommen. Die voestalpine gehört zu den forschungsintensivsten Betrieben der Europäischen Union, wobei sie im Jahre 2008 auf Platz 175 liegt und österreichischer Spitzenreiter ist. Besonders erwähnenswert ist, dass sich die voestalpine unter den Stahlherstellern weltweit auf Rang zehn befindet. Sie erhielt auch zahlreiche Umwelt- und Sicherheitspreise.

Auch seine internationale Präsenz baut der Konzern in den Jahren bis 2008 weiter aus. Genannt seien hier u. a. Osteuropa, Indien, China, Brasilien und Großbritannien. Stellvertretend sei hier die VAE-Gruppe erwähnt, die etwa 2004 durch Akquisitionen in Indien, einem der am stärksten wachsenden Eisenbahnmärkte, einen weiteren Schritt zur Absicherung der weltweit führenden Position bei Weichen und Weichensystemen setzt.

Im Rahmen des bestehenden Mitarbeiterbeteiligungsprogramms der voestalpine erfolgt 2008 die Erhöhung des von Mitarbeitern gehaltenen Anteils der voestalpine AG auf nunmehr 11,3 Prozent.

Im Jahre 2007 wird eine neue Dimension in der Größe des voestalpine-Konzerns erreicht. Die voestalpine AG übernimmt die Mehrheit an der Böhler-Uddeholm AG und führt diese ab 1. Juli als Division Edelstahl. 41.000 Mitarbeiter sind im Geschäftsjahr 2007/08 für den voestalpine-Konzern tätig.Nach dem Erwerb der restlichen Anteile der Böhler-Uddeholm AG im Jahre 2008 befindet sich diese nunmehr in vollständigem Eigentum der voestalpine. Das Geschäftsjahr 2008/09 ist das bisher beste in der Geschichte des Konzerns mit 11,7 Milliarden Euro Umsatz.

-

Rollenrichtmaschine und Schienenkühlbett (120 m) in Donawitz Der Beginn der Privatisierung der VOEST-ALPINE STAHL AG erfolgt im Oktober 1995 durch den Verkauf von 31,7 Prozent der Staatsanteile über die Börse. Auch die Böhler-Uddeholm AG geht in diesem Jahr an die Börse.

In diesen Jahren werden mehrere Akquisitionen getätigt. So verstärkt etwa die VOEST-ALPINE-KREMS-Gruppe 1998 ihre bereits führende Position in Europa im Sektor der Stahlprofile und Formrohre durch die Übernahme der britischen METSEC plc. Die voestalpine motion gmbh erwirbt 2001 den niederländischen Automobilzulieferkonzern Polynorm N.V. – die bisher größte Akquisition in der Geschichte des voestalpine-Konzerns. Auch die Division Bahnsysteme baut ihre Führungsposition aus, indem sie die TSTG (Thyssen Schienen Technik GmbH) in Duisburg erwirbt. Hingegen scheitert 1998 die Übernahme der PREUSSAG STAHL AG in Salzgitter durch den VOEST-ALPINE-STAHL-Konzern an den Interventionen deutscher Politiker.

Mit einem umfangreichen Ausbauprogramm bis 1998 wird der Produktmix des Konzerns weiter verbessert, der Anteil der Veredelung noch einmal gesteigert.

In diesem Zeitabschnitt wird u. a. in folgende Projekte und Anlagen investiert:- Bei der VOEST-ALPINE STAHL LINZ GmbH wird 1995 die Gießhallenentstaubung im Hochofen A und 1996 die neue Gas- und Dampfturbinenanlage im Kraftwerk zur Strom- und Industriedampferzeugung in Betrieb genommen – Letzteres ein ökonomischer und ökologischer (Reduzierung der Stickoxyde) Meilenstein, da das Unternehmen dadurch weitgehend in der Energieversorgung autark wird.

- Darüber hinaus erfolgt in Linz der Projektstart für die Anlage zur Herstellung lasergeschweißter Platinen (Stahlblechplatinen für die Automobilindustrie), die nach einer Rekordbauzeit von nur einem Jahr Mitte 1997 in Betrieb geht.

- Die VOEST-ALPINE SCHIENEN GmbH & CO KG in Donawitz startet im Jahre 1997 ein Um- und Ausbauprogramm, um den Technologievorsprung zu sichern.

- Bei der VOEST-ALPINE STAHL LINZ GmbH werden 1998 die Kontiglühe im Kaltwalzwerk II – ein Meilenstein der kontinuierlichen Glühtechnik in Europa –, 1999 die Sekundärentstaubung 2 und im darauffolgenden Jahr die neue Vakuumanlage im LD 3 in Betrieb genommen.

- Der voestalpine Grobblech GmbH gelingt 2001 eine außergewöhnliche Innovation mit der Produkteinführung der sauergasbeständigen Röhrenbleche.

- Der Standort Donawitz erfährt einen Modernisierungsschub – u. a. wird im Jahre 2000 der Umbau des LD-Stahlwerks in ein LD-Kompaktstahlwerk modernster Technologie fertig gestellt, und 2001 wird beschlossen, in die Modernisierung und den Ausbau der Schienenproduktion zu investieren.

Mit dem Einstieg im November 2001 wird das Modell der Mitarbeiterbeteiligung auf Konzernebene umgesetzt. Die Mitarbeiter an den österreichischen Standorten halten einen Anteil von rund vier Prozent der Aktien an ihrem Unternehmen.

2001 wird die Unternehmensstruktur geändert und durch die Aufteilung in die vier Divisionen Stahl, motion (später Automotive), Bahnsysteme und Profilform konsequent in Richtung Verarbeitung ausgerichtet („Mehr aus Stahl“). Wobei Stahl nicht nur weiterverarbeitet und veredelt, sondern auch die Wertschöpfungskette entscheidend verlängert wird (Hightechunternehmen und Nischenanbieter). Im Vordergrund der Konzernstrategie steht weiterhin Qualität und nicht eine Mengensteigerung. Gleichzeitig erhält der Konzern die Bezeichnung voestalpine AG und verfolgt ab diesem Zeitpunkt eine Dachmarkenstrategie unter der Marke voestalpine. -

Feinentstaubungsanlage Sinteranlage Linz (1993) Vor dem Hintergrund einer anhaltenden Krise des Stahlmarktes wird Ende 1993 die VOEST-ALPINE STAHL AG als Management-Holding in die drei Divisionen Flachprodukte, Langprodukte und Handel mit Leit- und Tochtergesellschaften sowie Beteiligungen gegliedert. Bearbeitungs- und Servicestandorte befinden sich in Deutschland, Belgien, Italien und Frankreich. Zur Optimierung des Portfolios werden 1994 Bereiche abgegeben, die außerhalb der Kernsegmente liegen oder unzureichende Konzernsynergien aufweisen (z. B. VOEST-ALPINE Stahl Judenburg GmbH). Es folgte eine Konzentration und Spezialisierung auf Nischenprodukte im anspruchsvollen Qualitätsbereich. Ein ausgewogenes Kundenportfolio – Hauptabnehmer sind vor allem die führenden europäischen Automobil- und Hausgerätehersteller, die Bauindustrie sowie die internationalen Bahnverwaltungen – wird ein essentielles Merkmal.

In diesen beiden Jahren wird am Standort Linz u. a. ein weltweit neues Feinentstaubungssystem für das Sinterband 5 in Betrieb genommen, das von der VOEST-ALPINE Stahl Linz GmbH in Zusammenarbeit mit der VOEST-ALPINE Industrieanlagenbau GmbH in zweijähriger Forschungsarbeit entwickelt wurde.Im Linzer Ausbildungszentrum wird das Mechatroniklabor eröffnet und der Ausbau der elektrolytischen Bandverzinkung abgeschlossen. Der Lehrberuf „Mechatroniker“ wurde von der VOEST-ALPINE Stahl in Linz in Zusammenarbeit mit der Universität Linz entwickelt.

Der Schwerpunkt der Aktivitäten in Forschung & Entwicklung liegt auf metallisch veredelten Feinblechen und solchen mit dünner organischer Beschichtung (neu entwickelte Systeme bei colofer®). Außerdem wurden u. a. auch Werkstoffe für den Einsatz als Konstruktionsstähle in der Offshoretechnik entwickelt.

Weiters werden 1994 für die folgenden Jahre u. a. folgende Großinvestitionen beschlossen: Installation einer kontinuierlichen Glühe, Errichtung einer neuen Stranggießanlage im LD-Stahlwerk 3 und Konzentration der Kaltwalzwerkaktivitäten im Kaltwalzwerk 2 (alle in Linz) sowie Investitionen zur Sicherung der hohen Qualitätsstandards bei der Schienenproduktion (Donawitz).

Das Jahr 1995 steht ganz im Zeichen des Übergangs der VOEST-ALPINE STAHL AG aus dem Bereich der mehrheitlich verstaatlichten Industrie in ein börsennotiertes Unternehmen. -

Bandbeschichtungsanlage - COLOFER Infolge der Ereignisse des Jahres 1985 wird die Unternehmensleitung im Frühjahr 1986 zur Gänze neu bestellt. In diesem Jahr und in den darauffolgenden Jahren wird der Mitarbeiterstand stark verringert. Um die entlassenen Mitarbeiter zu unterstützen, wird 1987 die „Stahlstiftung“ gegründet. Diese soziale Innovation hat die Um- bzw. Höherqualifizierung der Mitarbeiter zur Wiedereingliederung in den Arbeitsprozess zum Ziel. Bis 1991 kann 700 Mitarbeitern der Umstieg in neue Tätigkeiten bzw. eine Höherqualifizierung ermöglicht werden.

Im Vordergrund der Unternehmensplanung stehen nun: Konsolidierung, Rationalisierung und zum Teil auch Sanierung. Nach einer eingehenden Analyse sämtlicher Geschäftsfelder wird im Herbst 1986 das sogenannte VOEST-ALPINE-neu-Konzept verabschiedet. Es wird eine neue Organisationsstruktur erarbeitet, ein Rationalisierungsprogramm beschlossen und ein Investitionsprogramm verabschiedet. Die dafür notwendigen Mittel werden durch die ÖIAG zugeführt. Ziel dieser Maßnahmen ist es, die VOEST-ALPINE wieder in die Gewinnzone zu bringen.

1986 wird mit dem ÖIAG-Gesetz die Österreichische Industrieholding AG (ÖIAG) geschaffen. Die grundlegende Umstrukturierung des ÖIAG-Konzerns führt 1988 zur Bildung von sechs Branchenholdings und damit wird auch der Stahl-Bereich der verstaatlichten Industrie in Österreich völlig neu strukturiert. Diese sechs Branchenholdings der ÖIAG werden 1989 in die Industrie- und Beteiligungsverwaltungs-GesmbH (IBVG), eine hundertprozentige Tochter der ÖIAG, eingebracht, welche 1990 in die Austrian Industries AG umgewandelt wird und den ersten Schritt in Richtung Börse durch eine Going-public-Anleihe unternimmt.

1988 schafft die im Rahmen der Neustrukturierung entstandene VOEST-ALPINE STAHL AG in den meisten Bereichen den Turnaround. Sie umfasst sechs Leitgesellschaften: die VOEST-ALPINE Stahl Linz GmbH, die VOEST-ALPINE Stahl Donawitz GmbH, die Böhler GmbH Kapfenberg, die Böhler AG Düsseldorf, die VOEST-ALPINE Stahlhandel AG und die VOEST-ALPINE Rohstoffhandel GmbH. Im Zuge weiterer Strukturbereinigungen und Konzentrationen kristallisiert sich 1989 eine vierteilige Konzernstruktur heraus: Flachprodukte, Langprodukte, Edelstahl und Handel.

Die Schwerpunkte der weiteren Arbeit liegen in der Forcierung von Hightechprodukten mit noch weiter fortschreitendem Veredelungsgrad und in der verstärkten Ausweitung der Internationalisierung nach West und Ost. Ein längerfristiges Ziel ist es aber auch, ökologisch überlegene und zugleich wirtschaftliche Prozesstechniken zum Einsatz zu bringen.

So wird u. a. 1987 im Hinblick auf den Umweltschutz ein ökologisch motiviertes Investitionsprogramm verabschiedet. Ab 1988 sind die Emissionsdaten am Standort Linz erstmals öffentlich zugänglich.Weiters wird 1989 in Linz die Bandbeschichtungsanlage – COLOFER®colofer® – und im Edelstahlbereich in Kapfenberg die Horizontalstranggießanlage in Betrieb genommen; die VOEST-ALPINE SCHIENEN GmbH & CO KG setzt seit 1990 mit der Erzeugung ultralanger und spezialkopfgehärteter Schienen in einer Länge von bis zu 120 Metern Maßstäbe in der modernen Schienenerzeugung. Der Weichenhersteller VAE AG wird 1989 aus dem VOEST-ALPINE-Konzern ausgegliedert und in den darauffolgenden Jahren als eines der ersten Unternehmen der verstaatlichten Industrie privatisiert.

1991 baut die VOEST-ALPINE Krems GmbH das Profilwerk durch eine neue Sonderrohranlage aus und übernimmt das belgische Kaltprofilwerk SADEF N.V. Mit dieser Akquisition wird ein erster wichtiger Schritt in Richtung Internationalisierung gesetzt.

In Kapfenberg werden die Abschlussarbeiten an einem Mehrlinienwalzwerk durchgeführt. Außerdem wird 1992 in Linz das modernste Blechprüfzentrum Europas eröffnet.

Die VOEST-ALPINE STAHL AG kann 1990 ihre strategische Position durch die Akquisition der schwedischen Uddeholm-Gruppe, die im darauffolgenden Jahr mit den Unternehmen der Böhler-Gruppe zu Böhler-Uddeholm verschmolzen wird, und den Beschluss zur Neuordnung des Langstahlbereiches deutlich verbessern.

Es gilt, die der VOEST-ALPINE STAHL AG zugeordneten Gesellschaften zu restrukturieren, zu rationalisieren und zum Teil strategisch neu auszurichten. 1992 wird die Ende 1991 eingeführte neue Organisationsstruktur – dezentrale Kosten- und Ergebnisverantwortung sowie Geschäftsfeldorganisation – umgesetzt.

Ende 1993 werden im Zuge des Privatisierungsgesetzes aus der Austrian Industries AG drei Konzerne geschaffen: die VA Technologie AG, die Böhler-Uddeholm AG und die VOEST-ALPINE STAHL AG. -

Anblasen des Hochofens A (1977) Nach der Fusion der VÖEST mit der Oesterreichisch-Alpine Montangesellschaft werden zwischen 1974 und 1976 verschiedene andere Unternehmen zu neuen Gesellschaften zusammengelegt und – sofern dies nicht schon früher erfolgt ist – in die VÖEST-ALPINE AG eingegliedert. Besonders zu erwähnen sind hier die Unternehmen der verstaatlichten Edelstahlindustrie, zu der die Gebrüder Böhler & Co AG, die Schoeller-Bleckmann Stahlwerke AG und die Steirische Gußstahlwerke AG gehören, welche zur Vereinigten Edelstahlwerke AG (VEW) zusammengelegt werden. Die VEW ist das größte Tochterunternehmen des VÖEST-ALPINE-Konzerns.

Die Effekte der Fusion der VÖEST mit der Oesterreichisch-Alpine Montangesellschaft fallen zeitlich bereits mit der ersten Ölkrise und dem großen Trendbruch in der wirtschaftlichen Entwicklung zusammen. Ab 1975 erreichen die Auswirkungen der internationalen Stahlkrise wie etwa ein allgemeiner Preisverfall auch Österreich. Die Situation in der Stahlindustrie ändert sich massiv, das Wachstum geht deutlich zurück. Dadurch wird in den Stahlsektoren der Industrieländer ein stark beschleunigter Strukturwandel eingeleitet. Das Management der VÖEST-ALPINE konzentriert sich auf den Ausbau des Industrieanlagenbaus und der Finalindustrie, um die Konjunkturabhängigkeit der Stahlindustrie abzumildern.

Mitte 1977 wird eine neue Organisationsform in Kraft gesetzt – die mehrdimensionale Geschäftsbereichsorganisation. Der Konzern wird in vier ergebnisverantwortliche Unternehmensbereiche (Hütte, Verarbeitung, Finalindustrie und Industrieanlagenbau) gegliedert. 1978 wird – im Zuge der Neuorganisation – der Industrieanlagenbau als eigener Vorstandsbereich etabliert. Außerdem erhält die VÖEST-ALPINE AG ein neues Firmenlogo und ändert ihren Namen geringfügig ab – aus dem Ö wird ein O.

Seit Ende der 1970er Jahre versucht das Unternehmen, in breitere Marktbereiche vorzudringen. 1980 wird eine umfassende Diversifikationsstrategie begonnen, in der man auf verarbeitungsintensive und hochwertige Produkte mit möglichst hoher Wertschöpfung, Innovationen im Verfahrensbereich, den Einstieg in den Hightechbereich und die Forcierung der Sparte Handel setzt.

Im Rahmen dieser Strategie werden 1982 die VOEST-ALPINE Medizintechnik GmbH, die VOEST-ALPINE Glas GmbH, die Austria Mikrosysteme International GmbH und die VOEST-ALPINE Energieservice GmbH als Tochter- und Beteiligungsgesellschaften des VOEST-ALPINE-Konzerns gegründet. Im Jahr darauf wird der neue Vorstandsbereich Elektronik und Automation geschaffen, in dem alle mit Elektronik zusammenhängenden Produktions- und Leistungsaktivitäten zusammengefasst sind.

Die VOEST-ALPINE AG beginnt ab 1979 in Zusammenarbeit mit der deutschen Korf Engineering GmbH, an der sie zu 49 Prozent beteiligt ist, das sogenannte COREX-Verfahren zu entwickeln, das eine kostengünstige und umweltschonende Erzeugung von Roheisen direkt aus nichtmetallurgischer Kohle und Eisenerz ermöglicht (Kohlereduktionsverfahren). 1983 wird die Korf Engineering GmbH zu 100 Prozent als Tochtergesellschaft übernommen.

In den Jahren 1975–85 werden u. a. folgende Anlagen in Betrieb genommen: das Kaltwalzwerk II, der Hochofen A mit einem Gestelldurchmesser von 10,5 Metern und einem maximalen Roheisenausstoß von 5.500 Tonnen pro Tag, der größte Plasma-Primärschmelzofen der Welt im Elektrostahlwerk in Linz, eine Knüppelstranggießanlage und eine Drahtstraße in Donawitz, das Ölfeldrohrwerk in Kindberg und das Präzisionsstahlrohrwerk in Krieglach. In Donawitz wird außerdem eine der modernsten Lehrwerkstätten in Österreich fertig gestellt.

Die lange schwelende Krise der verstaatlichten Industrie – die VOEST-ALPINE ist seit 1981 hoch defizitär und erhält deswegen mehrmals Kapitalzuschüsse vom Staat, womit aber eine verstärkte staatliche Kontrolle über die Verwendung der Zuschüsse verbunden ist – kulminiert schließlich 1985.

Die ständige und nachhaltige politische Einflussnahme, der Missbrauch des Unternehmens als staatliche Beschäftigungsreserve, die Änderungen der internationalen Rahmenbedingungen, die Aushöhlung einzelner Unternehmen, Misserfolge bei der Diversifikation, bei Auslandsprojekten und im Finalbereich (Stahlwerk Bayou im US-Bundesstaat Lousiana, Maschinenbau Liezen u. a.) sowie massive Verluste bei den Ölspekulationen der 1978 gegründeten VOEST-ALPINE-Handelstochter Intertrading führen 1985 zum Bankrott und zum Rücktritt des gesamten VOEST-ALPINE-Vorstandes. Der Mischkonzern mit mittlerweile 70.000 Beschäftigten wird zerschlagen. Das sogenannte VOEST-Debakel führt zu einer regelrechten Staatskrise und setzt einen tief greifenden Restrukturierungsprozess der österreichischen Industrie in Gang. -

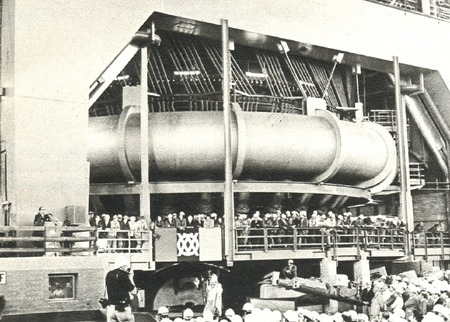

Brammenstranggussanlage In den 1960er Jahren wird die VÖEST zu einem für österreichische Verhältnisse riesigen und vielseitigen Mischkonzern mit einem internationalen Vertriebsnetzwerk, das 1968 bereits 274 Geschäftsverbindungen in 87 Ländern umfasst.

Aufgrund des 1. Verstaatlichungs-Organisationsgesetzes von 1963 beginnt die Rekonzernierung der VÖEST. Mit dieser Maßnahme versucht man, wirtschaftlichen Konjunkturschwankungen entgegenzuwirken, die sehr zerstreuten Besitzstrukturen in der verstaatlichten Industrie zu konzentrieren und eine effizientere Verwaltung und Koordination zu schaffen. Daher werden 1963 mehrere Betriebe, die schon bisher in enger Verbindung mit der VÖEST standen, im Zuge der Konzernierung eingegliedert (Hütte Krems, Wiener Brückenbau als Tochtergesellschaften, Werk Liezen mit Maschinenbau und Gießerei als Betriebsabteilung). Es wird die Neugestaltung des Produktionsprogramms der Hütte Krems beschlossen.

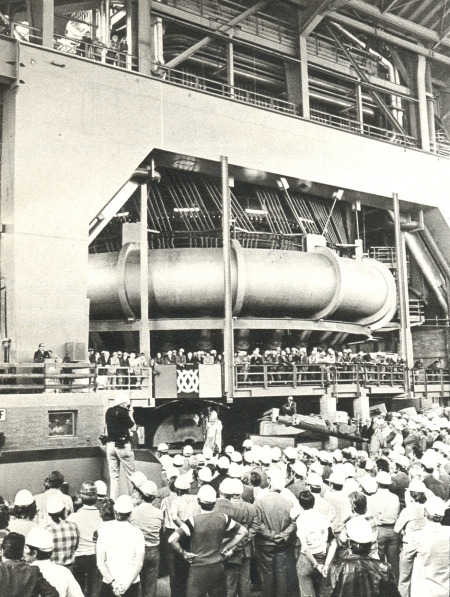

Ein Sonderinvestitionsprogramm für 1965–68 zur Modernisierung der Weiterverarbeitungsbetriebe, zur Automation der Walzwerke und zur Entlastung einiger zeitweise überbeanspruchter Betriebsanlagen führte u. a. zum Bau einer 10.000-m³-Sauerstoffanlage, der ersten Brammenstranggussanlage im LD-Stahlwerk 2, die 1968 in Betrieb ging. Außerdem wurde das LD-Stahlwerk 2 um eine sechste Tiegelanlage erweitert, welche nicht nur der Kapazitätserweiterung dient, sondern auch eine mit modernster Technik ausgestattete Referenzanlage für den Industrieanlagenbau der VÖEST ist.

Um eine langfristige Unternehmensplanung zu ermöglichen, beschließt der Vorstand am 17. Februar 1969, Planungsarbeitsgruppen mit der Erarbeitung von Zielsetzungen des Unternehmens und seiner Bereiche und einer langfristigen Maßnahmenplanung zu beauftragen. Die „Zielsetzungen und Maßnahmen der VÖEST für die Mitte der 70er Jahre“ stellen den ersten Schritt zu einer solchen Generalplanung dar.

Zwischen 1970 und 1973 werden in Linz u. a. ein Sendzimir-Vielwalzen-Kaltwalzgerüst (in Lizenz vom Maschinenbau gebaut), welches die Produktion dünnster Bleche ermöglicht, das LD-Stahlwerk III, die Bandverzinkungsanlage im Kaltwalzwerk II in Betrieb genommen und die neue Lehrwerkstätte eröffnet. Mit dem neuen Kaltwalzgerüst verfügt die VÖEST nun über drei Kaltwalzgerüste mit einer Jahreskapazität von insgesamt 650.000 Tonnen Stahlblech.

Am 20. Juni 1972 beschließt die Österreichische Industrieverwaltungs Aktiengesellschaft (ÖIAG), welche die Beteiligungen der Republik Österreich verwaltet, die Fusion der VÖEST in Linz mit den Betrieben der Oesterreichisch-Alpine Montangesellschaft in Wien. Damit soll die Effizienz der beiden Unternehmen verbessert werden. Die Fusion, die von großen Widerständen begleitet wird, erfolgt rückwirkend mit 1. Jänner 1973 auf der Grundlage des entsprechenden Bundesgesetzes vom 15. Februar 1973.

Die VÖEST befürchtet Einbußen durch die deutlich schlechtere Wirtschaftslage der Alpine AG, diese wiederum fürchtet eine Übermacht der VÖEST. In Linz entstehen aus dem hier erzeugten Stahl hochwertige Flachprodukte, Bleche aller Güteklassen und Abmessungen; in Donawitz werden Halbzeug wie Knüppel, Brammen und Platinen sowie Fertigwalzwaren wie Stab- und Formstahl, Walzdraht, Warmband und Schienen produziert.

Mit dem gleichen Bundesgesetz werden die Anteilsrechte der ÖIAG an der Gebrüder Böhler & Co AG in Wien und der Schoeller-Bleckmann Stahlwerke AG in Wien mit Wirksamkeit vom 1. Jänner 1973 als Sacheinlage in das Eigentum der neuen VÖEST-ALPINE AG übertragen.

Der Konzern umfasst jetzt insgesamt 103 Gesellschaften, an denen die Muttergesellschaft VÖEST-ALPINE AG direkt oder über ihre Tochtergesellschaften Mehrheitsanteile besitzt. Dazu kommen noch qualifizierte Minderheitsbeteiligungen an 14 Gesellschaften. -

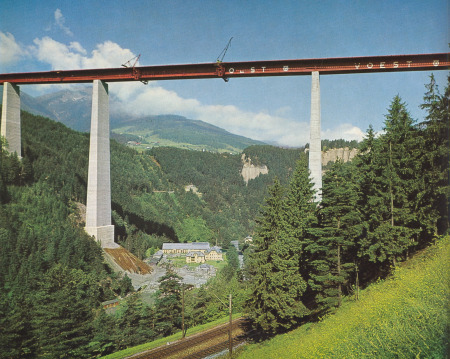

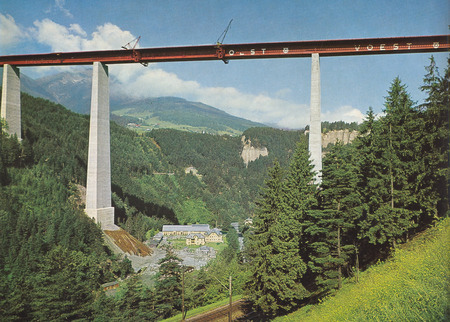

Montagearbeiten an der Stahlkonstruktion der Europabrücke (1962) In der zweiten Hälfte der 1950er Jahre kommt es zu einer erheblichen Steigerung der Produktionstätigkeit und der Umsätze im In- und Ausland.

1956 erwirbt die VÖEST die gesamten Kapitalanteile der LD-Lizenzverwertungsgesellschaft BOT (Brassert Oxygen Technik AG, Zürich). Diese Gesellschaft verwaltet die LD-Patente und deren Verwertung durch die Vergabe von Lizenzen. Ein Jahr später tritt die VÖEST die Hälfte der Kapitalanteile der BOT an die Oesterreichisch-Alpine Montangesellschaft, die an der Entwicklung des LD-Verfahrens beteiligt war, ab.

1957 beginnt die VÖEST mit der Konstruktion von Hochseeschiffen zum praktischen Beweis der vollen Eignung von LD-Stahlblechen für den Schiffsbau und um eine gewisse Stabilisierung der Frachtkosten für die umfangreichen überseeischen Rohstoffbezüge zu erreichen. Insgesamt laufen bis 1967 vier Hochseefrachtschiffe – Linzertor, Wienertor, Kremsertor und Buntentor – vom Stapel.

Die VÖEST beginnt 1958 gemeinsam mit der Firma Fried. Krupp, Essen, in Rourkela (Indien) mit der Errichtung des ersten LD-Stahlwerks außerhalb Österreichs. Das markiert auch den Einstieg der VÖEST in den internationalen Industrieanlagenbau. Im selben Jahr wird am gesamten LD-Stahlwerk 1 die Entstaubungsanlage nach mehrjähriger, intensiver Forschungs- und Entwicklungsarbeit sowie der Erprobung an zwei der drei Tiegel und verschiedenen Verbesserungen fertig gestellt. 1958 nimmt auch die 4,2-Meter-Grobblechstraße im Werk Linz die Produktion auf und 1959 wird das LD-Stahlwerk 2 in Betrieb genommen.

Die öffentliche Verwaltung der VÖEST, die seit Kriegsende existierte, wird 1959 durch ordentliche aktienrechtliche Organe abgelöst. Die VÖEST bekommt einen Vorstand, einen Aufsichtsrat und eine Hauptversammlung.

1960 wird die Geschäftsführung der Wiener Brückenbau und Eisenkonstruktions A. G. (WBB, später VOEST-ALPINE Hebetechnik- und Brückenbau AG) an die VÖEST übertragen.

Im selben Jahr geht der werkseigene Hafen nach Beendigung des Ausbaus in Betrieb und 1962 wird u. a. ein nach den neuesten technischen Erkenntnissen umgebauter Hochofen in Betrieb genommen. Die dafür notwendigen Arbeiten und Planungen wurden von Mitarbeitern der VÖEST durchgeführt. Weiters wird die selbstgebaute zweite Kaltwalzwerksanlage in Betrieb genommen und die Produktion von plattierten Blechen begonnen.

Die Investitionstätigkeit wird in erster Linie auf eine Modernisierung und Rationalisierung der Produktionseinrichtungen abgestellt. Im Geschäftsbericht 1962 heißt es dazu:

Die geschaffene Erzeugungskapazität ist dabei dem Bedarfszuwachs vorausgeeilt; die heute schon bestehende Kluft zwischen Erzeugungs- und Absatzmöglichkeiten wird sich nach Fertigstellung der in Bau befindlichen zusätzlichen Hüttenwerksanlagen noch erweitern. Nach dem wirtschaftlichen Grundgesetz von Angebot und Nachfrage musste dadurch eine Verschärfung des Konkurrenzkampfes und damit ein Verfall der Eisenpreise unausweichlich eintreten. Zu den auf diese Weise verursachten hohen Erlöseinbußen gesellen sich aber noch namhafte Kostenverteuerungen, und zwar insbesondere bei den Personalaufwendungen. -

LD-Stahlwerk I Am 5. Mai 1945 erreichen US-Einheiten Linz. Die Linzer Werke werden als „deutsches Eigentum“ beschlagnahmt und durch zwei Befehle der US-Militärregierung vom 18. Juli bzw. 1. Oktober 1945 in Vereinigte Österreichische Eisen- und Stahlwerke AG (VÖEST) umbenannt. Außerdem werden sie von der Alpine Montan AG getrennt. Mit der Leitung der Werke werden öffentliche Verwalter betraut.

Gleich nach Kriegsende wird damit begonnen, die Schäden nach und nach zu beseitigen und einzelne Anlagen provisorisch wieder in Betrieb zu nehmen, obwohl das Schicksal der Werke in Linz schwer abschätzbar ist. Es gibt heftige Auseinandersetzungen um das Weiterbestehen der Werke. Auch ein Abriss wird diskutiert. Der Weiterführung der Werke gehen langwierige Verhandlungen und Interventionen voraus.

Die Entscheidung, die Werke in Linz fortzuführen, hat auch zur Folge, dass sich die regionale Wirtschaftsstruktur wesentlich verändert. Der eigentliche Wiederaufbau und Ausbau der Werke in vollem Umfang beginnt aber erst nach der Übergabe der VÖEST durch den kommandierenden US-General Mark W. Clark zur treuhändigen Verwaltung an die Republik Österreich am 16. Juli 1946. Die VÖEST wird am 26. Juli 1946 verstaatlicht. Grundlage dafür ist das erste Verstaatlichungsgesetz. 1947 wird der erste Hochofen nach Ende des Krieges wieder angeblasen.

Der Eisen- und Stahlplan von 1948, der vom Ministerium für Vermögenssicherung und Wirtschaftsplanung und vom Ministerium für Handel und Wiederaufbau erstellt wurde, soll das Wachstum der Eisen- und Stahlindustrie koordinieren und dient als Grundlage für die Vergabe von Mitteln aus dem European Recovery Program (ERP), besser bekannt als Marshallplan. In Linz wird die Kommerzblecherzeugung konzentriert.

Im selben Jahr beginnt ein Expansionskurs mit Fremdkapital, das vom US-Marshallplan, der dem Wiederaufbau Westeuropas dient, bereitgestellt wird. Damals erwägen die USA eine Reprivatisierung der VÖEST unter finanzieller Beteiligung der alliierten Staaten. Am 8. April 1949 erklären die drei Westmächte, nach Abschluss eines Staatsvertrages mit Österreich auf das „deutsche Eigentum“ verzichten zu wollen.

In der frühen Geschichte der VÖEST hat nichts das Image mehr geprägt und den Werdegang des Unternehmens mehr bestimmt als die Entwicklung des LD-Verfahrens (Linz-Donawitz-Sauerstoffaufblasverfahren). Mit dieser Innovation wurde die Grundlage für eine international konkurrenzfähige österreichische Eisen- und Stahlindustrie geschaffen. Nach langen Vorarbeiten im In- und Ausland gelingt Wissenschaftlern in Linz der Durchbruch. Die erfolgreichen Versuchsreihen führen im Dezember 1949 zum Beschluss, das erste LD-Stahlwerk der Welt in Linz zu errichten.Der (Wieder-)Aufbau der Linzer Werke schreitet rasch voran, so wird u. a. 1951 die Brammenstraße in Betrieb genommen, Anfang Jänner 1953 offiziell das erste LD-Stahlwerk der Welt und die Breitbandstraße mit einer fünfgerüstigen Walzstrecke, die eine der bedeutendsten Großinvestitionen der Nachkriegszeit ist, im Oktober 1953 folgt das Kaltwalzwerk. In diesem und dem darauffolgenden Jahr kommen die Investitionen der ersten Ausbaustufe im Wesentlichen zum Abschluss.

1954 kommt die Hütte Liezen durch einen Betriebsüberlassungsvertrag zur VÖEST. Nach dem Abschluss des Staatsvertrags 1955 übernimmt die VÖEST die Geschäftsführung der Hütte Krems, die bisher unter sowjetischer Verwaltung stand und der österreichischen Verfügung entzogen war.Um in Zeiten des Wiederaufbaus ausreichend Wohnraum für die (neuen) Mitarbeiter zur Verfügung zu stellen, initiiert die VÖEST 1953 eine Wohnungs- und Siedlungsaktion und lässt auch an den neuen Standorten Krems und Liezen Wohnungen bauen. Das soziale Engagement der VÖEST reicht vom sozialen Wohnbau über die medizinische Versorgung der Mitarbeiter bis hin zur Kinderbetreuung im Betrieb.

-

Blick Richtung Hochofengruppe (1942) Am 13. Mai 1938 erfolgt in Linz-St. Peter der Spatenstich für die Reichswerke Aktiengesellschaft für Erzbergbau und Eisenhütten „Hermann Göring“ als Tochtergesellschaft der 1937 gegründeten Reichswerke AG Berlin. Die rund 4.500 Bewohner von St. Peter-Zizlau werden in andere Stadtteile umgesiedelt.

Im März 1939 verkauft die Vereinigte Stahlwerke AG in Düsseldorf unter starkem politischen Druck 56 Prozent des Aktienkapitals der Oesterreichisch-Alpine Montangesellschaft an die Reichswerke „Hermann Göring“. Im selben Jahr kommt es zur Fusion der Reichswerke Linz mit der Alpine Montangesellschaft zur Alpine Montan Aktiengesellschaft „Hermann Göring“ Linz. 1941 wird der Firmenwortlaut in Reichswerke Aktiengesellschaft Alpine Montanbetriebe „Hermann Göring“ Linz geändert.

Die Berliner Reichswerke besitzen am Standort Linz fünf große Unternehmen: die Hauptverwaltung der Reichswerke Alpine Montan als Muttergesellschaft aller Standorte in Österreich, die Hütte Linz, die Stahlbau GmbH, die Eisenwerke Oberdonau GmbH sowie die Versorgungsbetriebe der Hütte Linz.

Die am 25. April 1939 gegründete Eisenwerke Oberdonau GmbH nimmt 1940/41 die Erzeugung von Panzerteilen auf. Sie bestimmt den Bedarf an Stahlproduktion und avanciert später zum größten deutschen Panzerwerk. Der Firmenkomplex in Linz geht ab 1941 sukzessive in Betrieb. Die ersten beiden Hochöfen werden angeblasen und das Kraftwerk der Hütte Linz wird in Betrieb genommen. Kriegsbedingt verzögert sich der Ausbau des ursprünglich geplanten integrierten Stahl- und Hüttenwerkes. Der Bau der Eisenwerke Oberdonau bekommt als Rüstungsbetrieb höchste Priorität. Es werden u. a. ein Stahlwerk, ein Blechwalzwerk, eine Stahlgießerei, eine Gesenkschmiede und eine Vergüterei errichtet. Im Sommer 1944 beginnen die alliierten Bombenangriffe auf Linz und auf das Werksgelände.

Die Linzer Werke hätten ohne Einsatz ausländischer Arbeitskräfte nicht gebaut und die Rüstungsgüter nicht produziert werden können, da die dafür benötigten Arbeitskräfte am inländischen Arbeitsmarkt (Österreich und Deutschland) nicht verfügbar waren. Die Gründe lagen einerseits in der Dimension des Firmenkomplexes, die das Arbeitskräfteangebot bei weitem überschritt, andererseits herrschte kriegsbedingt ein starker Arbeitermangel.

Die ersten zivilen ausländischen Arbeitskräfte treffen im Sommer 1938 für den Aufbau in Linz ein. Später, ab 1940/41, werden Zwangsarbeiter und Kriegsgefangene sowie ab Ende 1942 männliche KZ-Häftlinge eingesetzt. Die KZ-Häftlinge werden in zwei auf dem Firmengelände eingerichteten Außenlagern des KZs Mauthausen eingewiesen und in der Hütte Linz, der Eisenwerke Oberdonau GmbH und der Stahlbau GmbH als Zwangsarbeiter eingesetzt. Diskriminierende Sonderregelungen über die Behandlung und Verpflegung nach rassistischen Motiven der NS-Ideologie für die einzelnen Nationalitäten unterstreichen den Zwangscharakter des sogenannten Arbeitseinsatzes seit 1940. Und obwohl erst zu diesem Zeitpunkt die heiße Phase der Rekrutierung von Zwangsarbeitern beginnt, sind bereits 1939 deutliche Zeichen der bewussten Repression auf Werksebene festzustellen.

Der Beschäftigtenstand der Linzer Werke erreicht 1944 seinen Höhepunkt. Der Ausländeranteil (ohne Kriegsgefangene und KZ-Häftlinge) beträgt damals durchschnittlich zwei Drittel, in einzelnen Betriebsteilen sogar mehr als 90 Prozent (z. B. in der Schmiede). Etwas mehr als zehn Prozent der ausländischen Arbeitskräfte am Standort Linz sind Frauen.

Unsere Geschichte

Unsere Geschichte reicht von der Errichtung der „Hermann Göring“-Werke, zur Privatisierung 1995, bis hin zur Internationalisierung des Konzerns. Heute sind wir ein weltweitführender Stahl- und Technologiekonzern, der sich zu den globalen Klimazielen bekennt und beispielhaft an Technologien zur Dekarbonisierung und zur langfristigen Reduktion ihrer CO2-Emissionen arbeitet. Die historischen Meilensteine machen die eindrucksvolle Entwicklung des Konzerns deutlich.