Ofrecemos una amplia gama de productos químicos de acabado como geles de decapado, pastas, sprays, líquidos y agentes de limpieza. Le ayudamos a restaurar el acero inoxidable. El acero inoxidable conserva su bello acabado gracias a una capa protectora que se forma en la superficie. Nuestros productos ayudan a clientes de todo el mundo durante su trabajo diario a la hora de crear una superficie de acero inoxidable superior. El decapado del acero inoxidable es el método técnicamente superior para obtener la mejor resistencia a la corrosión. Nuestras pastas y sprays de decapado son muy eficaces y pueden utilizarse en capas más finas que muchos otros productos de decapado.

Procedimientos de limpieza

Para eliminar los defectos se pueden utilizar distintos métodos químicos y mecánicos, incluso a veces una combinación de ambos. Cabe esperar que la limpieza química produzca resultados superiores. Esto se debe a que la mayoría de los métodos mecánicos tienden a producir una superficie más rugosa, mientras que los métodos químicos reducen el riesgo de contaminación de la superficie. Sin embargo, la limpieza química puede estar sujeta a restricciones por la normativa local sobre seguridad medioambiental e industrial, así como a problemas de eliminación de residuos.

-

El decapado es el procedimiento químico más utilizado para eliminar los óxidos y la contaminación férrica. Además de eliminar la capa superficial mediante corrosión controlada, el decapado también elimina selectivamente las zonas menos resistentes a la corrosión, como las zonas pobres en cromo.

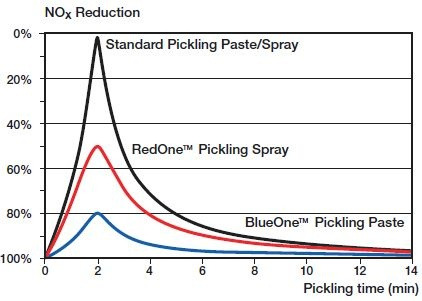

Reducción de humos durante el decapado

Los humos nítricos tóxicos generados durante el decapado tienen una serie de efectos nocivos tanto para la salud como para el medio ambiente. El uso de productos de decapado modernos, como nuestra pasta de decapado BlueOneTM 130 o la pasta de decapado RedOneTM 140, puede reducir los niveles de humos tóxicos hasta en un 80%.

-

Este procedimiento se lleva a cabo de forma similar al decapado. Aplicado por inmersión o pulverización, el pasivante refuerza la capa pasiva. Dado que el pasivante también elimina las impurezas de hierro libres de la superficie, el tratamiento es más importante después de la limpieza mecánica y las operaciones que implican un riesgo de contaminación por hierro. Por ello, el método también puede denominarse descontaminación.

-

El electropulido produce normalmente una superficie que garantiza una resistencia óptima a la corrosión. No elimina selectivamente las zonas de menor resistencia a la corrosión, sino que pule las micropuntas de la superficie. El material adquiere un brillo fino y, lo que es más importante, un microperfil uniforme que cumple unos requisitos de higiene extremadamente estrictos. Por eso, el electropulido se utiliza normalmente como tratamiento final tras el decapado.

Los aceros inoxidables y su capacidad de decapado

*: Grados de acero inoxidable - Grupo 1: Muy fácil de decapar (El grupo 1 es muy fácil de decapar, pero también difícil de tratar. Existe el riesgo de decapado excesivo. El tiempo y la temperatura de decapado deben controlarse cuidadosamente). Grupo 2: Fácil de decapar. Grupo 3: Difícil de decapar. Grupo 4: Muy difícil de decapar

Resumen

| EN* | ASTM* | Welding method | Group | Welding consumable |

|---|---|---|---|---|

| 1.4006 | 410.0 | MMA | 1.0 | BÖHLER FOX KW 10 |

| 1.4016 | 430.0 | MMA | 1.0 | BÖHLER FOX SKWA |

| 1.4016 | 430.0 | MMA | 1.0 | BÖHLER FOX EAS 2 |

| 1.4016 | 430.0 | FCAW | 1.0 | BÖHLER EAS 2-FD |

| 1.4313 | 410NiMo | MMA | 1.0 | BÖHLER FOX CN 13/4 |

| 1.4006 | 410.0 | MMA | 1.0 | BÖHLER FOX KW 10 |

| 1.4016 | 430.0 | MMA | 1.0 | BÖHLER FOX SKWA |

| 1.4016 | 430.0 | MMA | 1.0 | BÖHLER FOX EAS 2 |

| 1.4016 | 430.0 | FCAW | 1.0 | BÖHLER EAS 2-FD |

| 1.4313 | 410NiMo | MMA | 1.0 | BÖHLER FOX CN 13/4 |

| 1.4313 | 410NiMo | MCAW | 1.0 | BÖHLER CN 13/4-MC |

| 1.4301 | 304 | MMA | 2.0 | Avesta 308L/MVR |

| 1.4301 | 304 | MMA | 2.0 | BÖHLER FOX EAS 2 |

| 1.4301 | 304 | MIG | 2.0 | Avesta 308L-Si/MVR-Si |

| 1.4301 | 304 | MIG | 2.0 | BÖHLER EAS 2-IG (Si) |

| 1.4401 | 316 | MMA | 2.0 | Avesta 316L/SKR |

| 1.4401 | 316 | MMA | 2.0 | BÖHLER FOX EAS 4 M-A |

| 1.4401 | 316 | MIG | 2.0 | Avesta 316L-Si/SKR-Si |

| 1.4401 | 316 | MIG | 2.0 | BÖHLER EAS 4 M-IG (Si) |

| 1.4404 | 316L | MMA V-joint | 2.0 | Avesta 316L/SKR |

| 1.4404 | 316L | MMA | 2.0 | Avesta 316L/SKR |

| 1.4404 | 316L | MMA | 2.0 | BÖHLER FOX EAS 4M |

| 1.4404 | 316L | MMA | 2.0 | Avesta 316L/SKR |

| 1.4404 | 316L | MMA | 2.0 | BÖHLER FOX EAS 4M-A |

| 1.4404 | 316L | FCAW | 2.0 | Avesta 316L/SKR |

| 1.4404 | 316L | FCAW | 2.0 | BÖHLER EAS 4M-FD |

| 1.4404 | 316L | MIG | 2.0 | Avesta 316L-Si/SKR-Si |

| 1.4404 | 316L | MIG | 2.0 | BÖHLER EAS 4M-IG |

| 1.4404 | 316L | MCAW | 2.0 | BÖHLER EAS 4M-MC |

| 1.4539 | 904L | MMA | 3.0 | Avesta 904L |

| 1.4539 | 904L | MIG | 3.0 | Avesta 904L |

| 1.4539 | 904L | MMA | 3.0 | Thermanit 625 |

| 1.4539 | 904L | MMA | 3.0 | Avesta P12-R |

| 1.4501 | S32760 | MMA | 3.0 | Avesta 2507/P100 |

| 1.4161 | S32101 | MIG | 3.0 | Avesta LDX 2101 |

| 1.4161 | S32101 | FCAW | 3.0 | Avesta LDX 2101 |

| 1.4362 | S32304 | MIG | 3.0 | Avesta 2304 |

| 1.4362 | S32304 | FCAW | 3.0 | Avesta 2304 |

| 1.4462 | S32205 | MMA | 3.0 | BÖHLER FOX CN 22/9N |

| 1.4462 | S32205 | MMA | 3.0 | Avesta 2205 |

| 1.4462 | S32205 | MIG | 3.0 | BÖHLER CN 22/9 N-IG |

| 1.4462 | S32205 | MIG | 3.0 | Avesta 2205 |

| 2.4605 | N06059 | MMA | 3.0 | Thermanit Nimo C 24 |

| 2.4360 | N04400 | MMA | 3.0 | BÖHLER FOX NIBAS 400 |

| 1.4547 | S31254 | MMA | 4.0 | Thermanit 625 |

| 1.4547 | S31254 | MMA | 4.0 | Avesta P12-R |

| 1.4547 | S31254 | MIG | 4.0 | Thermanit 625 |

| 1.4547 | S31254 | MIG | 4.0 | Avesta P12 |

| 1.4565 | S34565 | MMA | 4.0 | Thermanit Nimo C 24 A |

| 1.4565 | S34565 | MMA | 4.0 | Avesta P16 |

| 1.4565 | S34565 | MIG | 4.0 | Thermanit Nimo C 24 A |

| 1.4565 | S34565 | MIG | 4.0 | Avesta P16 |

| 1.4410 | S32750 | MMA | 4.0 | Avesta 2507/P100 |

Typical Pickling Times

Typical Pickling Times for Brush and Spray Pickling

| EN* | ASTM* | Group | Product | Minutes |

|---|---|---|---|---|

| 1.4301 | 304 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4301 | 304 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4401 | 316 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4301 | 304 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4401 | 316 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4401 | 316 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4401 | 316 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4401 | 316 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4539 | 904L | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4539 | 904L | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4539 | 904L | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4539 | 904L | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4539 | 904L | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4539 | 904L | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4501 | S32760 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4501 | S32760 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4161 | S32101 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4161 | S32101 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4161 | S32101 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4161 | S32101 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4362 | S32304 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4362 | S32304 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4362 | S32304 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4362 | S32304 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4462 | S32205 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4462 | S32205 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4462 | S32205 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4462 | S32205 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 2.4605 | N06059 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 2.4605 | N06059 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 2.4360 | N04400 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 2.4360 | N04400 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4547 | S31254 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4547 | S31254 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

| 1.4547 | S31254 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4547 | S31254 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

| 1.4565 | S34565 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4565 | S34565 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

| 1.4565 | S34565 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4565 | S34565 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

| 1.4410 | S32750 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4410 | S32750 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

*: Stainless steel grades; Group 2: Easy to pickle; Group 3: Difficult to pickle; Group 4: Very difficult to pickle

Typical Pickling Times using Avesta Pickling Bath 302

| EN* | ASTM* | Group | Welding Consumable | 20°C | 30°C | 45°C | |

|---|---|---|---|---|---|---|---|

| 1.4301 | 304 | 2.0 | Avesta 308L/MVR | 30 min | 15 min | 10 min | |

| 1.4301 | 304 | 2.0 | BÖHLER FOX EAS 2 | 30 min | 15 min | 10 min | |

| 1.4401 | 316 | 2.0 | Avesta 316L/SKR | 40 min | 20 min | 10 min | |

| 1.4401 | 316 | 2.0 | BÖHLER FOX EAS 4M | 40 min | 20 min | 10 min | |

| 1.4404 | 316L | 2.0 | Avesta 316L/SKR | 40 min | 20 min | 10 min |

| 1.4301 | 304 | 2.0 | Avesta 308L/MVR | 30 min | 15 min | 10 min | |

| 1.4301 | 304 | 2.0 | BÖHLER FOX EAS 2 | 30 min | 15 min | 10 min | |

| 1.4401 | 316 | 2.0 | Avesta 316L/SKR | 40 min | 20 min | 10 min | |

| 1.4401 | 316 | 2.0 | BÖHLER FOX EAS 4M | 40 min | 20 min | 10 min | |

| 1.4404 | 316L | 2.0 | Avesta 316L/SKR | 40 min | 20 min | 10 min | |

| 1.4404 | 316L | 2.0 | BÖHLER FOX EAS 4M | 40 min | 20 min | 10 min | |

| 1.4539 | 904L | 3.0 | Avesta 904L | 120 min | 90 min | 60 min | |

| 1.4362 | S32304 | 3.0 | Avesta 2304 | 120 min | 90 min | 60 min | |

| 1.4462 | S32205 | 3.0 | Avesta 2205 | 120 min | 90 min | 60 min | |

| 1.4462 | S32205 | 3.0 | BÖHLER FOX CN 22/9N | 120 min | 90 min | 60 min | |

| 1.4547 | S31254 | 4.0 | Avesta P12-R | 240 min | 120 min | 90 min | |

| 1.4547 | S31254 | 4.0 | BÖHLER FOX NIBAS 625 | 240 min | 120 min | 90 min | |

| 1.4410 | S32750 | 4.0 | Avesta 2507/P100 | 240 min | 120 min | 90 min | |

| 1.4410 | S32750 | 4.0 | BÖHLER FOX CN 25/9CuT | 240 min | 120 min | 90 min |

*: Stainless steel grades - Group 2: Easy to pickle - 1 part 302 into 3 parts water; Group 3: Difficult to pickle - 1 part 302 into 2 parts water; Group 4: Very difficult to pickle - 1 part 302 into 1 part water

Seguridad

Los riesgos para la salud pueden evitarse utilizando un equipo de respiración y protección cutánea. Durante el decapado debe llevarse siempre una mascarilla facial equipada con un equipo de respiración para garantizar un alto nivel de seguridad personal. Por razones de seguridad personal, debe llevarse siempre una mascarilla (equipada con un aparato respiratorio) cuando se efectúe el decapado. Los ácidos de decapado son agresivos y pueden quemar la piel al contacto. Esto puede evitarse protegiendo toda la piel expuesta con ropa resistente a los ácidos.

Se suministran todos los productos químicos de limpieza:

- Información sobre el producto con números de referencia

- Fichas de datos de seguridad (FDS) según ISO 11014-1 y 2001/58/CE

Normas de seguridad

-

- BlueOne® Pickling Paste 130 pdf | 120 KB

- RedOne® Pickling Paste 140 pdf | 115 KB

- RedOne® Pickling Spray 240 pdf | 135 KB

- Pickling Spray 204 pdf | 122 KB

- Duplex Pickling Spray 250 pdf | 122 KB

- Cleaner 401 pdf | 106 KB

- Passivator 601 pdf | 108 KB

- FinishOne Passivator 630 pdf | 77 KB

- MolyDrop 960 pdf | 103 KB

- Neutralizer 502 pdf | 101 KB

- Pickling Bath 301 pdf | 122 KB

- Pickling Bath 302 pdf | 121 KB

- Pickling Bath 305 pdf | 117 KB

- Pickling Gel 122 pdf | 115 KB

Preguntas frecuentes

-

- Inspeccione el tratamiento de la superficie y asegúrese de que todo el material no inoxidable ha sido protegido.

- Utilizar una bomba resistente a los ácidos (Avesta SP-25) para pulverizar el producto sobre la superficie. Aplicar una capa uniforme que cubra toda la superficie. No aplicar bajo la luz directa del sol.

- Deje que el producto actúe durante un tiempo suficiente, pero evite que se seque. El cepillado mecánico con un cepillo de plástico duro o nylon ayudará si los contaminantes son persistentes (difíciles de eliminar) y están presentes en capas gruesas.

- Aclarar a fondo con agua limpia del grifo, preferiblemente utilizando un chorro de agua a alta presión. Se recomienda el prelavado con agua del grifo a presión (3 bares) para reducir las salpicaduras de ácido. Asegúrese de que no queden residuos en la superficie. Utilice agua desionizada para el aclarado final de las superficies sensibles.

Haga click aquí para más información.

-

- Inspeccione el tratamiento de la superficie y asegúrese de que todo el material no inoxidable ha sido protegido.

- Utilizar una bomba resistente a los ácidos (Avesta SP-25) para pulverizar el producto sobre la superficie. Aplicar una capa uniforme que cubra toda la superficie. No aplicar bajo la luz directa del sol.

- Deje que el producto actúe durante un tiempo suficiente, pero evite que se seque. El cepillado mecánico con un cepillo de plástico duro o nylon ayudará si los contaminantes son persistentes (difíciles de eliminar) y están presentes en capas gruesas.

- Aclarar a fondo con agua limpia del grifo, preferiblemente utilizando un chorro de agua a alta presión. Se recomienda el prelavado con agua del grifo a presión (3 bares) para reducir las salpicaduras de ácido. Asegúrese de que no queden residuos en la superficie. Utilice agua desionizada para el aclarado final de las superficies sensibles.

Haga clic aquí para descubrir nuestra gama de productos para un decapado perfecto.

-

- Inspeccione el tratamiento de la superficie y asegúrese de que todo el material no inoxidable ha sido protegido.

- Pretratar mecánicamente los óxidos, escorias y defectos de soldadura. Esto debe realizarse preferiblemente cuando las soldaduras están todavía calientes y los óxidos de soldadura no son tan duros.

- Dejar enfriar la zona de decapado por debajo de 40°C después del proceso de soldadura.

- Desengrasar con Avesta Cleaner 401 para eliminar la contaminación orgánica.

- Remover bien el gel en spray antes de usarlo.

- Utilice una bomba resistente al ácido (Avesta SP-25) para aplicar el producto en forma de spray. Aplique suavemente una capa uniforme de ácido que cubra toda la superficie. ¡No decapar bajo la luz directa del sol!

- Deje un tiempo de decapado suficiente para el producto.

- En caso de que aparezcan zonas oscuras en la superficie, es necesario realizar un desmutado. Aplique más solución o Avesta FinishOne™ a estas manchas hasta que desaparezcan. Esto debe hacerse cuando la superficie está todavía húmeda (es decir, "húmedo sobre húmedo"), inmediatamente antes de enjuagar el spray decapante. Pulverizar Finish One™ sobre la superficie decapada también reduce la producción de gas NOx.

- Debe evitarse que el spray decapante se seque durante el decapado. El secado puede decolorar la superficie del acero. Esto significa que puede ser necesario aplicar más cantidad de producto a altas temperaturas y cuando se requieran tiempos de decapado más largos.

- Aclarar a fondo con agua limpia del grifo, preferiblemente utilizando un chorro de agua a alta presión. Se recomienda el prelavado con agua del grifo a presión (3 bares) para reducir las salpicaduras de ácido. Asegúrese de que no queden residuos de decapado en la superficie. Utilice agua desionizada para el aclarado final de las superficies sensibles.

Haga clic aquí para descubrir nuestra gama de productos para un decapado perfecto.

-

- Pretratar mecánicamente óxidos, escorias y defectos de soldadura.

- Dejar enfriar la zona de decapado por debajo de 40°C después de cualquier soldadura.

- Desengrasar con Avesta Cleaner 401 para eliminar la contaminación orgánica.

- Compruebe la temperatura del baño.

- Sumerja el objeto en el baño. La tabla 2 muestra los tiempos típicos de decapado. Evite el decapado excesivo. Esto puede producir una superficie rugosa.

- Deje un tiempo de decapado suficiente para el producto.

- En caso de que aparezcan manchas oscuras en la superficie, es necesario eliminarlas. Aplique más solución o Avesta FinishOne™ a estas manchas hasta que desaparezcan. Esto debe hacerse cuando la superficie está todavía húmeda (es decir, "húmedo sobre húmedo"), inmediatamente antes de enjuagar el spray decapante. Pulverizar FinishOne™ sobre la superficie decapada también reduce la producción de gas NOx.

- Deje tiempo para que la solución del baño fluya sobre la bañera al levantar el objeto.

- Aclarar a fondo con un chorro de agua a alta presión. Asegúrese de que no queden residuos de decapado en la superficie. Utilice agua desionizada para el aclarado final de la superficie sensible.

- Recoger las aguas residuales para neutralizarlas. Aquí encontrará más información sobre la neutralización y el tratamiento de residuos.

- Como el ácido de decapado del baño se consume constantemente y los metales precipitan, es importante analizar el contenido del baño. El contenido del baño afecta a la reacción de decapado.

Haga clic aquí para descubrir nuestra gama de productos para un decapado perfecto.

-

- Para pasivar después de un tratamiento mecánico, utilice primero Avesta Cleaner 401 para limpiar previamente la superficie. A continuación, aclarar con agua y aplicar el pasivante "mojado sobre mojado". Dejar actuar de 3 a 5 minutos.

- El pasivante debe aplicarse antes del aclarado mientras la superficie está todavía húmeda ("húmedo sobre húmedo") para eliminar el smut o evitar la formación de tizne durante el decapado por pulverización. Dejar actuar de 10 a 15 minutos.

- Para utilizarlo para la reducción de humos después del decapado en baño, levante el objeto por encima de la superficie del baño y pulverice FinishOne™ en forma de niebla sobre la superficie del objeto ("mojado sobre mojado").

- Para pasivar después del decapado por pulverización, enjuague primero la pulverización de decapado y, a continuación, aplique el pasivante. Dejar actuar de 20 a 30 minutos. Utilice una bomba resistente al ácido (Avesta SP-25) para aplicar el producto en forma de spray. Aplique una capa uniforme de ácido que cubra toda la superficie.

- Aplique el pasivante como una capa uniforme que cubra toda la superficie utilizando una bomba resistente a los ácidos (Avesta SP-25).

- Aclare a fondo con agua limpia del grifo, preferiblemente utilizando un chorro de agua a alta presión. Asegúrese de que no queden restos de ácido en la superficie. Utilice agua desionizada para el aclarado final de las superficies sensibles.

- No es necesario neutralizar el agua residual (es neutra y no contiene ácidos).

-

- Sin dejar de remover, añada el agente neutralizante al agua de aclarado (por ejemplo, nuestro Neutralizante 502).

- La reacción de neutralización se produce instantáneamente.

- Utilice papel tornasol (por ejemplo) para comprobar el pH de la mezcla. La precipitación de metales pesados es óptima a pH 9,5.

- Cuando el agua residual haya alcanzado un valor de pH aceptable, espere a que los lodos se hundan hasta el fondo y a que el agua se aclare. La precipitación de metales pesados mejora añadiendo un agente de sedimentación especial.

- Si el análisis demuestra que el agua tratada cumple la normativa local, puede verterse en el sistema de alcantarillado. Para un tratamiento más intenso, se puede insertar un filtro adicional antes de que el agua llegue al sistema de alcantarillado.

- Los lodos contienen metales pesados y deben enviarse a una planta de tratamiento de residuos.

Haga clic aquí para obtener más información sobre la neutralización

-

- Los productos químicos para el decapado sólo deben ser manipulados por personas que conozcan bien los riesgos para la salud asociados a dichos productos. Esto significa que la hoja de datos de seguridad del material (MSDS) y la etiqueta del producto deben examinarse minuciosamente antes de utilizar los productos químicos.

- Debe prohibirse comer, fumar y beber en la zona de decapado.

- Los empleados que manipulen productos químicos de decapado deben lavarse las manos y la cara antes de comer y después de terminar el trabajo.

- Todas las partes de la piel expuestas a salpicaduras deben protegerse con un material resistente a los ácidos de acuerdo con la FDS. Esto significa que los empleados que manipulen productos químicos de decapado deben llevar ropa de protección (incluso durante el aclarado) según lo estipulado en la ficha de datos de seguridad del producto en cuestión.

- Debe disponerse fácilmente de un botiquín de primeros auxilios que contenga gluconato cálcico en gel, Hexaflourine® (Avesta First Aid Spray) u otros productos adecuados para el tratamiento/lavado inmediato de las salpicaduras ácidas causadas por los productos de decapado. Consulte la ficha de datos de seguridad de los productos de decapado Avesta para obtener más información.

- La zona de decapado debe estar ventilada.

- Los recipientes/tarros deben mantenerse cerrados para evitar una evaporación innecesaria.

- Todos los residuos del decapado deben neutralizarse y todos los metales pesados deben separarse del agua del proceso y enviarse a una planta de tratamiento de residuos para minimizar el impacto medioambiental.