Reducing Scrap Rate

La generazione di scarti è uno dei fattori più critici che influenzano l’efficienza e i costi nel processo di pressofusione. Questo caso studio è uno dei numerosi esempi pratici che dimostrano come l’esperienza di voestalpine nella gestione termica e nella progettazione degli stampi aiuti i produttori a ridurre gli scarti e a migliorare l’affidabilità del processo nella pressofusione.

Risultati in sintesi

TASSO DI SCARTO

52% miglioramento (da 8.2% a 3.9%)

a

TEMPO DI PULIZIA PER TURNO

66% miglioramento (da 21 min a 7 min)

Un approccio basato sul caso reale

Un produttore di componenti in alluminio, operante in un contesto ad alto volume, stava riscontrando risultati di colata incoerenti.

L’impianto di produzione prevedeva un tempo ciclo di 73 secondi e un tasso di utilizzo del 77%, con costi variabili di circa 0,25 € per colata.

Il cliente desiderava stabilizzare la produzione, migliorare la qualità e ridurre le perdite dovute a rifusione e getti difettosi/non conformi. La geometria del pezzo e la lega di colata esistenti dovevano essere mantenute.

Lo scenario

HOURLY MACHINE RATE

295 €

TEMPO CICLO

73 sec.

TASSO DI SCARTO

8.2 %

COSTI VARIABLI

~ 0.25 € per shot

GRADO MEDIO DI UTILIZZO

77 %

TEMPO DI PULIZIA PER TURNO

21 min.

Il processo di pressofusione era caratterizzato da un tempo ciclo di 73 secondi e un utilizzo medio della macchina del 77%, con costi variabili di circa 0,25 € per colata. La tariffa oraria della macchina era di 295 €, e il tasso di scarto aveva raggiunto l’8,2%. Le operazioni di pulizia richiedevano 21 minuti per turno, riducendo ulteriormente il tempo produttivo e contribuendo a inefficienze operative.

Le prestazioni

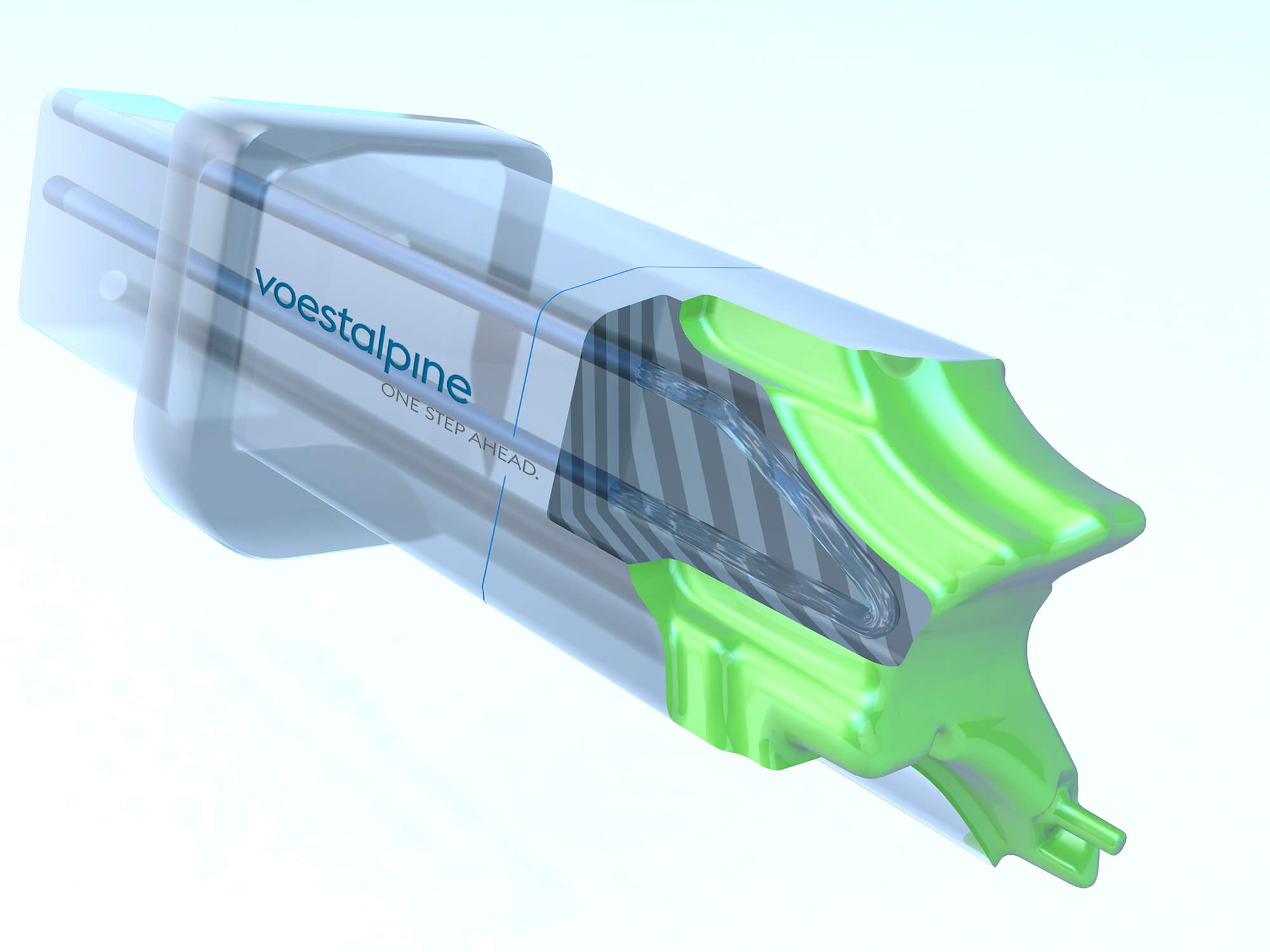

Per migliorare la stabilità del processo, voestalpine ha introdotto inserti realizzati con tecnologia additiva (AM) dotati di canali di raffreddamento conformali, progettati specificamente per adattarsi alle condizioni operative del processo di pressofusione. Questi canali seguono la geometria della cavità dello stampo, consentendo una rimozione del calore più efficiente e uniforme durante ogni ciclo.

Una migliore gestione termica aiuta a prevenire il surriscaldamento localizzato e favorisce una solidificazione uniforme, con conseguente processo di colata più stabile e minore numero di pezzi non conformi.

RISPARMIO SUI COSTI

166 410 €

INVESTIMENTO IN PRODUZIONE ADDITIVA

39 020 €

TASSO DI SCARTO

3.9 %

52% miglioramento

RISPARMIO SULLA PULITURA

+ 40 500 €

RISPARMIO NETTO

167 890 €

TEMPO DI PULIZIA PER TURNO

7 min.

66% miglioramento

Il tasso di scarto è stato ridotto al 3,9% e il tempo di pulizia per turno è sceso a soli 7 minuti. Questi miglioramenti hanno portato a un risparmio totale di 166.410 €, a fronte di un investimento AM di 39.020 €, includendo 40.500 € di risparmio sulle operazioni di pulizia. Il risparmio netto complessivo ha raggiunto 167.890 €, riflettendo un miglioramento del 52% nella riduzione degli scarti e una riduzione del 66% del tempo di pulizia.

Questo caso dimostra come le competenze ingegneristiche di voestalpine e le tecnologie di produzione avanzate possano sbloccare potenziale nascosto nei processi di pressofusione, offrendo valore sia tecnico che economico.

Per ulteriori informazioni, compila il modulo di contatto.

I campi contrassegnati con * sono obbligatori: