Extended Maintenance Intervals

I fermi macchina non pianificati sono uno dei principali ostacoli al raggiungimento di un’elevata OEE. Il seguente caso studio è solo uno dei tanti esempi reali che dimostrano come il nostro approccio possa contribuire a migliorare l’OEE nella pressofusione.

Risultati in sintesi

DURATA STAMPO

+41.9% (da 62,000 a 88,000 colpi)

a

INTERVALLO MANUTENZIONE

+87.5% (da 8,000 a 15,000 colpi)

Un approccio basato sui dati reali

Dai dati alle prestazioni

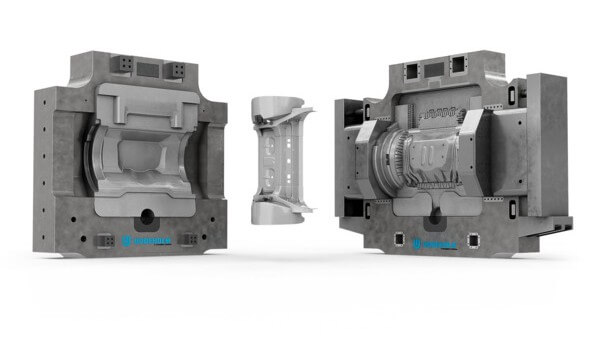

Nel settore altamente competitivo della pressofusione per l’automotive, un fornitore OEM ha riscontrato guasti ricorrenti su un inserto critico utilizzato per la produzione di componenti strutturali in lega di magnesio.

Originariamente realizzato in 1.2344 ESR con una durezza di lavoro di 43–45 HRC, l’inserto ha raggiunto la fine vita dopo soli 62.000 cicli, mentre era necessaria una manutenzione ogni 8.000 cicli. Le cause: marcata formazione di cricche da fatica termica e fenomeni di washout.

Impatto diretto sull’OEE a causa dell’aumento dei tempi di fermo e dei costi di manutenzione.

Lo scenario

DIMENSIONI INDERSTO

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

MATERIALE – HRC

1.2344 ESR – 43-45 HRC

DURATA STAMPO

62 000 colpi

CAUSA DEL GUASTO

Erosione, Cricche da fatica a caldo

INTERVALLO MANUTENZIONE

8 000 colpi

Metodologia basata sui dati

Il processo inizia con la raccolta di informazioni tecniche dettagliate.

Esempi di dati richiesti:

Caratteristiche del Componente

Tipo di lega, geometria e spessore delle pareti per identificare le aree soggette a elevato stress termico e potenziale usura.

Parametri della Pressa

Informazioni su forza di chiusura e pressione per comprendere i carichi meccanici e termici sullo stampo.

Tecnologia di spruzzatura

Il metodo di spruzzatura influisce sullo shock termico e sull’usura superficiale – fattori chiave per il degrado dello stampo.

Progettazione del sistema di raffreddamento

Analisi di fluido, temperatura e disposizione dei canali per rilevare squilibri termici e ottimizzare la dissipazione del calore.

Parametri di ciclo

Tempo ciclo, durata del contatto e velocità di colata influenzano la fatica termica e la vita utile dello stampo.

Comportamento termico

L’andamento delle temperature superficiali e del nucleo rivela gradienti termici che contribuiscono a danni come le cricche termiche.

Dall’analisi all’impatto

“Un approccio basato sui dati garantisce che ogni soluzione sia progettata in funzione delle condizioni specifiche del processo. Sulla base di questa analisi, è stato implementato un upgrade del materiale a Uddeholm Dievar®, aumentando la durezza di lavoro a 46–48 HRC.

Dievar® è un acciaio da lavoro a caldo con eccellente tenacità, duttilità e resistenza al calore, che assicura lunga durata dello stampo e ridotto rischio di cricche. In combinazione con una migliore gestione termica e la comprensione dei meccanismi di usura, i risultati sono stati significativi:”

Le prestazioni

DIMENSIONI INSERTO

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

MATERIALE – HRC

Uddeholm Dievar® – 46-48 HRC

DURATA STAMPO

88 000 colpi

INTERVALLO MANUTENZIONE

15 000 colpi

DURATA STAMPO

+41,9% *

INTERVALLO MANUTENZIONE

+87,5% *

Questo caso dimostra come un approccio metodico – basato su dati di processo, scienza dei materiali e ingegneria applicativa – possa garantire miglioramenti misurabili dell’OEE e una stabilità produttiva duratura.

* Incremento delle prestazioni in percentuale

Per ulteriori informazioni, compila il modulo di contatto.

I campi contrassegnati con * sono obbligatori: