Raffreddamento conformato tramite l’Additive Manufacturing

Combinazione ottimale tra efficienza dei costi e qualità del componente

L’Additive Manufacturing, a differenza dei processi sottrattivi convenzionali, offre una notevole flessibilità progettuale per gli inserti degli stampi. Per sfruttare appieno questo vantaggio, è fondamentale che le proprietà dei componenti finali – determinate da una combinazione di materiale in polvere, parametri di processo e trattamento termico – siano equiparabili a quelle dei materiali tradizionali. I voestalpine Additive Manufacturing Centers mettono a disposizione una vasta gamma di materiali resistenti alla corrosione e all’usura, caratterizzati da un’elevata tenacità. Queste proprietà migliorate sono ottenute grazie a materiali progettati ad hoc e a un processo di produzione altamente controllato.

Additive Manufacturing e polveri metalliche premium voestalpine

L’Additive Manufacturing (AM), noto anche come “stampa 3D”, non rappresenta semplicemente un nuovo metodo produttivo, ma un nuovo modo di pensare. Non esistono limiti quando si progetta digitalmente e si esegue un prodotto finale – strato dopo strato.

AM consente di ottenere componenti con tempi di consegna ridotti, peso contenuto e geometrie prima d’ora irrealizzabili. Una volta progettata digitalmente come modello 3D-CAD, anche la struttura più complessa può essere “stampata” con polveri metalliche sviluppate specificamente per soddisfare i requisiti della vostra applicazione.

In qualità di leader globale nella siderurgia e nelle tecnologie, promuoviamo l’innovazione e lo sviluppo grazie a una lunga esperienza nei materiali e nei processi. Dallo sviluppo delle leghe e produzione della polvere metallica, fino alla progettazione, produzione e post-processing come il trattamento termico, offriamo soluzioni su misura end-to-end – dal concetto al componente.

Abbiamo il materiale in polvere giusto per la vostra applicazione più esigente

Grades resistenti alla corrosione

| Grade | Durezza raggiungibile | Resistenza alla corrosione | Resistenza all’usura | Polishability | Tenacità |

|---|---|---|---|---|---|

| 52 HRC | ★★★ | ★★★ | ★★★ | / |

Uddeholm Corrax® for AM | 50 HRC | ★★★★★ | ★★★ | ★★★★ | ★★★★ |

Uddeholm Tyrax® for AM | 551 (58) HRC | ★★★★ | ★★★★★ | ★★★★★ | ★★★★★ |

BÖHLER M789 AMPO | 52 HRC | ★★★★★ | ★★★ | ★★★★ | ★★★★ |

1direct tempering, ²bar stock material for comparison

Grades per lavorazioni a caldo

| Grade | Durezza raggiungibile | Resistenza alla corrosione | Resistenza all’usura | Polishability | Tenacità |

|---|---|---|---|---|---|

| 53 HRC | / | ★★★ | ★★★★★ | / |

BÖHLER W722 AMPO (~1.2709) | 54 HRC | / | ★★★ | ★★★★ | / |

Uddeholm Dievar® for AM | 48 HRC | / | ★★★ | ★★★★★ | ★★★★★ |

BÖHLER W360 AMPO | 57 HRC | / | ★★★★★ | ★★★★ | ★★★ |

Progettazione dello stampo basata su simulazione per prestazioni e qualità superiori nello stampaggio a iniezione

Per ottimizzare realmente gli inserti stampati in 3D, è essenziale scegliere il materiale in polvere più adatto e definire i parametri di processo ideali. Tuttavia, il pieno potenziale del raffreddamento conformato si realizza solo se combinato con un approccio di progettazione dello stampo guidato dalla simulazione. In voestalpine offriamo questo servizio completo ai nostri clienti, garantendo prestazioni ed efficienza migliorate. In questo modo, è possibile ridurre o evitare sia i cicli di campionatura, dispendiosi in termini di tempo, sia i costosi interventi di modifica.

Stampo per tazza da caffè voestalpine

La tazza da caffè voestalpine presenta diverse sfide per il controllo della temperatura dello stampo. Le strutture diamantate sui lati della tazza provocano variazioni nello spessore delle pareti lungo il percorso di flusso, con conseguenti velocità irregolari del fronte di flusso lungo la circonferenza e dissipazione del calore non uniforme. Inoltre, le texture richiedono temperature dello stampo più elevate, il che prolunga i tempi di raffreddamento.

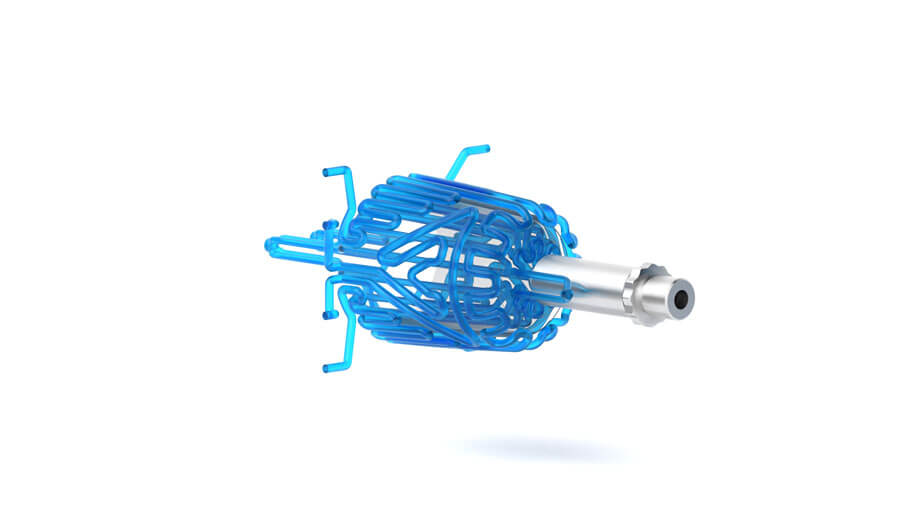

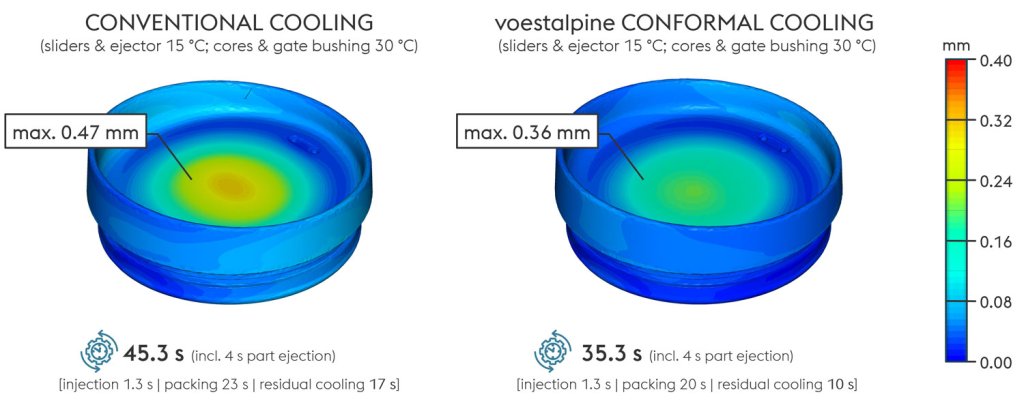

Un confronto tra il controllo della temperatura tradizionale e quello conforme al profilo evidenzia i vantaggi del raffreddamento conformato. Con quest’ultimo, i canali di raffreddamento seguono con maggiore precisione la geometria del pezzo, consentendo una replica accurata delle strutture diamantate durante il processo di raffreddamento. Ciò risulta particolarmente vantaggioso nell’area critica del maschio, dove la dissipazione del calore influisce notevolmente sull’intero ciclo, permettendo un raffreddamento molto più efficiente.

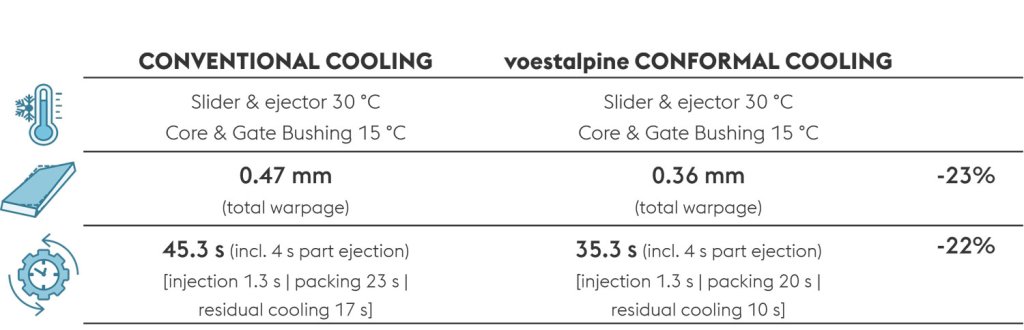

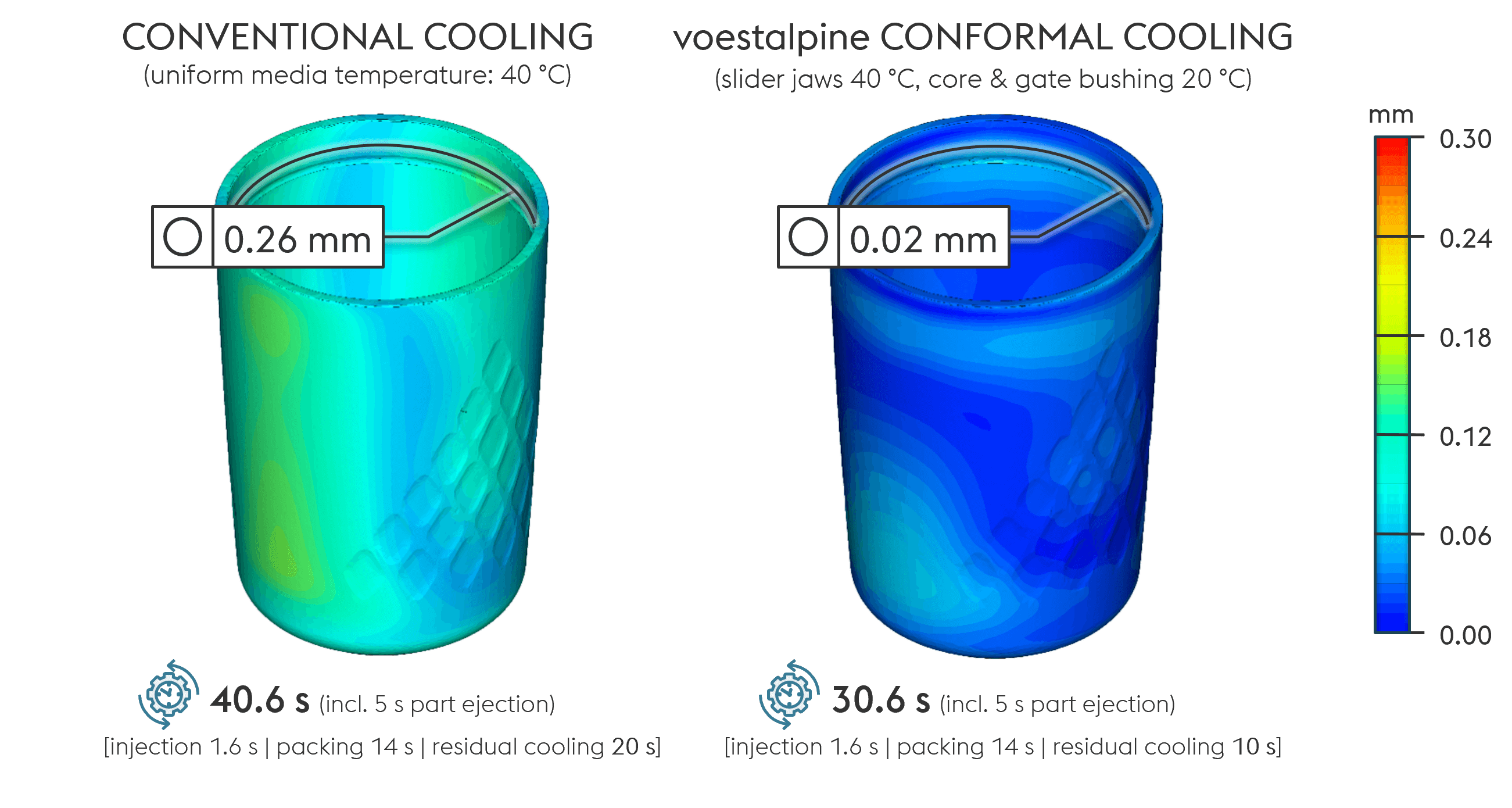

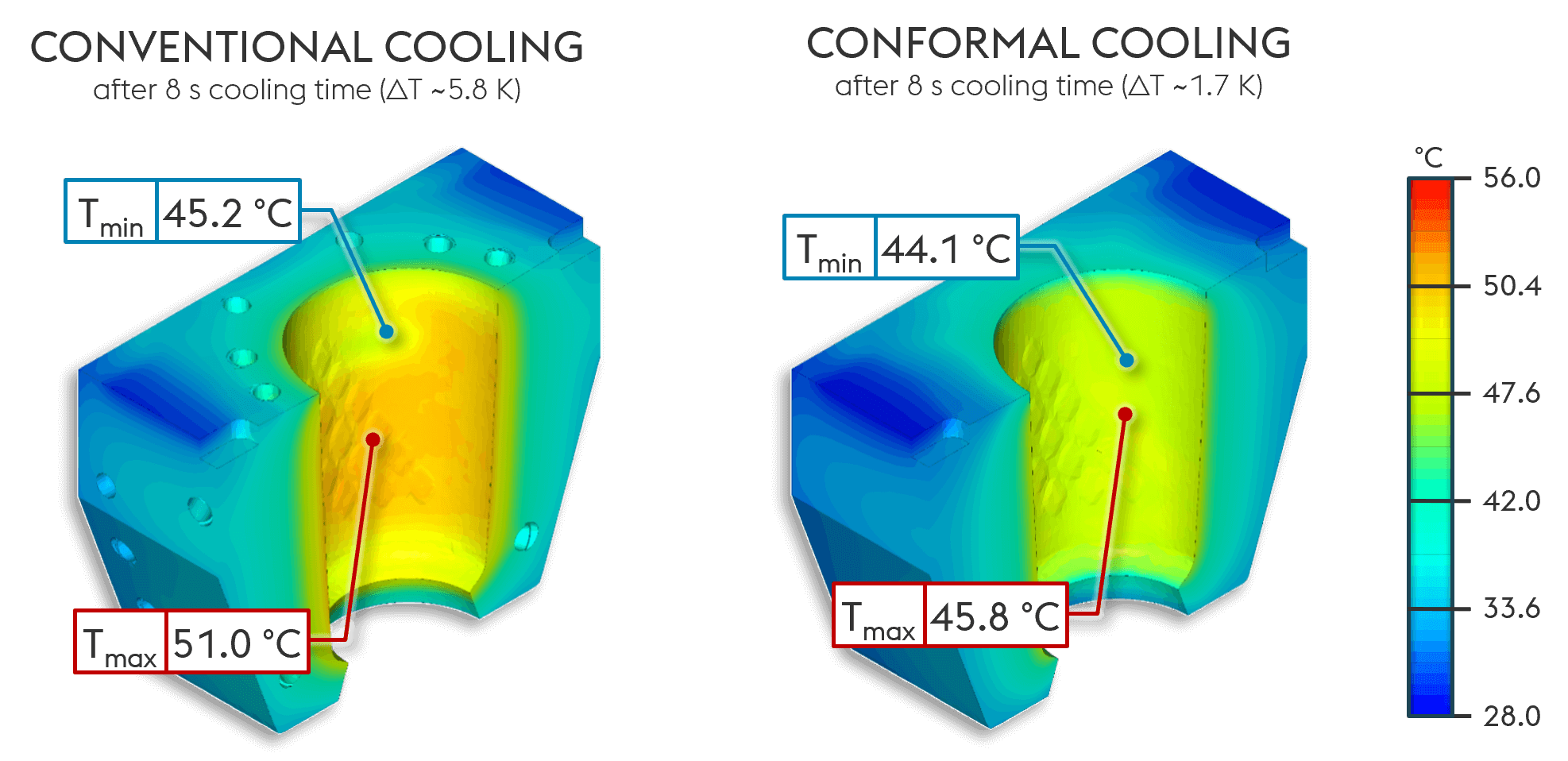

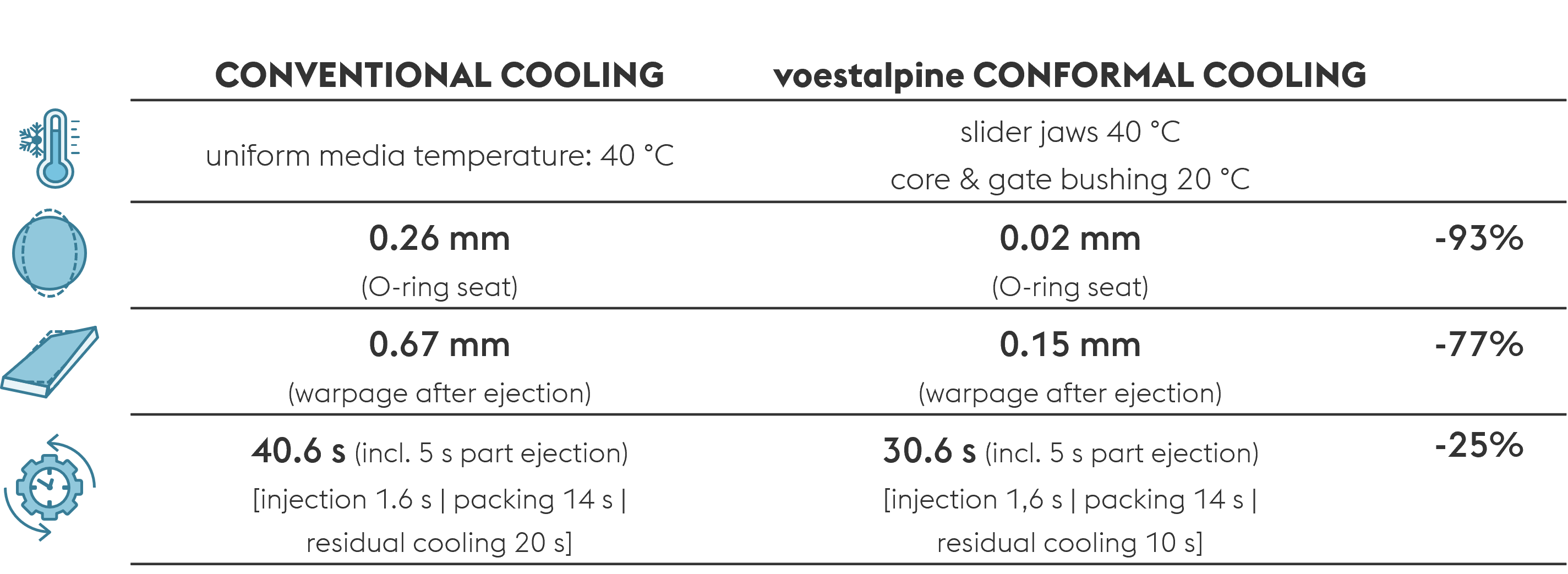

Risultati dell’ottimizzazione dello stampo tazza

La caratteristica critica di qualità del componente stampato è la rotondità e il diametro della sede dell’O-ring. L’analisi mostra che, con il raffreddamento conformato, la deformazione si riduce di circa 0,24 mm nonostante un tempo di raffreddamento inferiore di 10 secondi. È importante notare che la tolleranza richiesta viene comunque rispettata. La significativa riduzione della deformazione è attribuita alla temperatura altamente omogenea della parete dello stampo nella zona degli slider (ΔT < 2 K).

La campionatura virtuale è stata utilizzata per identificare i parametri di processo ottimali: 40 °C per i carrelli, 20 °C per il maschio e l’ugello di iniezione. Questo approccio ha permesso di ottenere un equilibrio ideale tra efficienza dei costi (riduzione dei tempi ciclo) e alta qualità del componente (precisione, riproduzione delle texture, minima deformazione e rotondità).

Stampo per coperchio da caffè voestalpine

La geometria del coperchio della tazza da caffè voestalpine lo rende meno soggetto a deformazioni. Tuttavia, lo spessore consistente delle pareti, pari a 3,5 mm, rappresenta una sfida nella progettazione del sistema di raffreddamento. Tale spessore è necessario per garantire un adeguato effetto di pressione di mantenimento sia nella zona del bordo per bere sia nella chiusura a scatto.

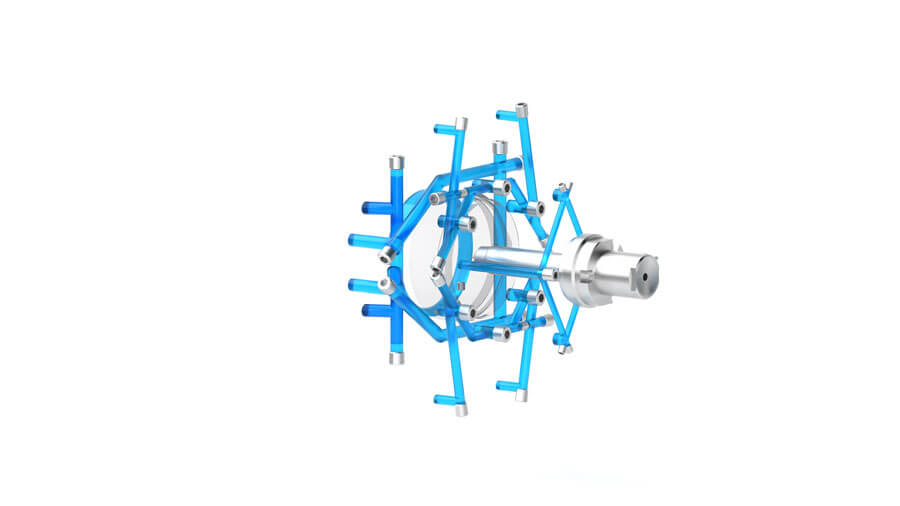

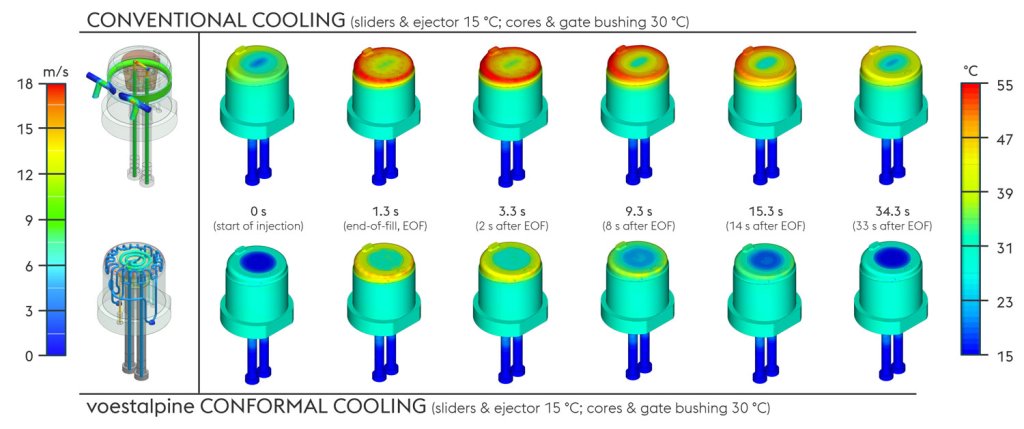

Un’efficace dissipazione del calore è particolarmente cruciale nella zona del maschio sul lato dell’espulsore, collegata a un grosso punzone di espulsione. Nei layout di raffreddamento convenzionali, il raffreddamento è possibile solo al di sotto della geometria del maschio, il che comporta un surriscaldamento del maschio di oltre 10 °C rispetto alla temperatura del fluido di raffreddamento, all’inizio del ciclo, in regime stazionario. Il raffreddamento conformato, invece, consente di posizionare i canali di raffreddamento in prossimità della geometria del pezzo, garantendo che il maschio mantenga la temperatura impostata all’inizio di ogni ciclo.

Riduzione del tempo di raffreddamento nello stampo del coperchio

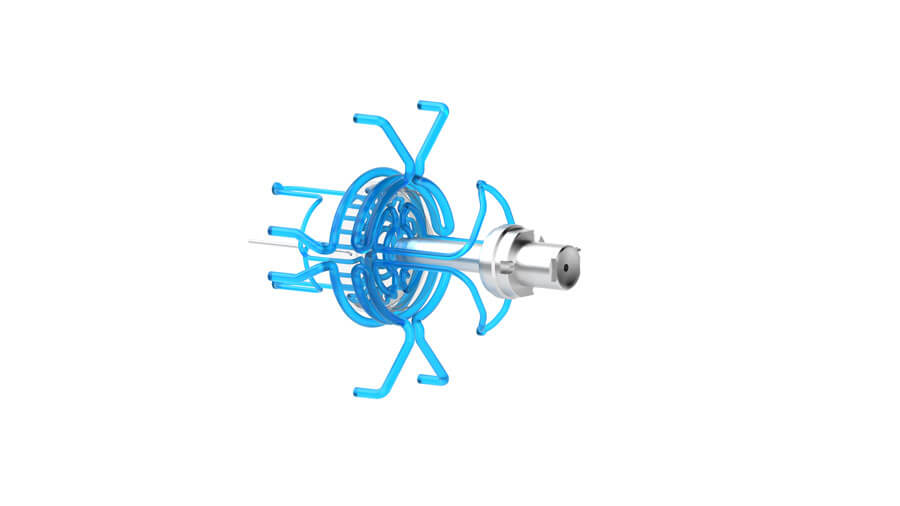

Nel design del coperchio COFFEE CUP, la gestione dell’accumulo di massa nella zona di transizione tra il fondo del coperchio e il bordo per bere rappresenta una sfida significativa per il raffreddamento. Questo problema è aggravato dalla presenza di un doppio bordo, che riduce ulteriormente l’area disponibile per la dissipazione del calore. Poiché il bordo per bere è un elemento critico in un’area visibile, il sistema di raffreddamento deve non solo garantire un’adeguata pressione di mantenimento, ma anche prevenire la formazione di depressioni (sink marks). L’impiego del raffreddamento conformato permette di migliorare in modo significativo l’efficienza di raffreddamento in questa zona rispetto a un layout convenzionale.

Inoltre, l’apporto termico dell’ugello a canale caldo ha un ruolo determinante nel mantenere la planarità (flatness) del fondo del coperchio. Un raffreddamento più efficace nelle zone del maschio e dell’espulsore contribuisce ulteriormente a migliorarne la planarità. Entrambi i miglioramenti qualitativi sono stati raggiunti insieme a una significativa riduzione del tempo ciclo, pari a 10 secondi.