Kiterjesztett karbantartási intervallumok

A nem tervezett leállások az egyik legnagyobb akadályt jelentik a magas TEH elérésében. Az alábbi esettanulmány csak egy a sok valós példa közül, amely bemutatja, hogyan segíthet megközelítésünk az TEH javításában a nyomásos öntésben.

Az eredmények áttekintése

SZERSZÁM ÉLETTARTAM:

+41.9% (62 000-ről 88 000 ciklusra)

a

KARBANTARTÁSI CIKLUS:

+87.5% (8000-től 15 000 ciklusig)

Esettanulmány bemutatása

Az adatoktól a teljesítményig

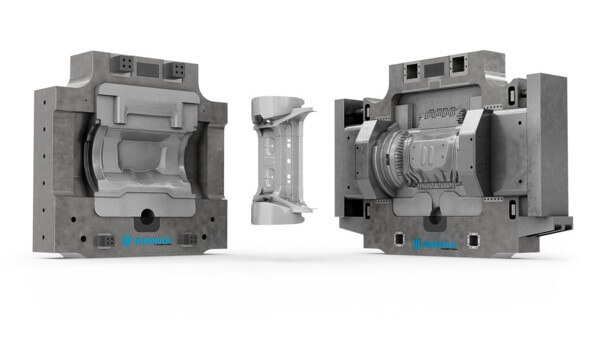

Az autóipari nyomásos öntés rendkívül versenyképes területén egy OEM beszállító ismétlődő meghibásodásokat tapasztalt egy kritikus betétben, amelyet magnéziumötvözetből készült szerkezeti elemek gyártásához használtak.

Eredetileg 1.2344 ESR anyagból készült, 43–45 HRC munkakeménységgel, a betét mindössze 62 000 ciklus után elérte élettartama végét, miközben 8 000 ciklusonként karbantartásra volt szükség. Az okok: jelentős hőrepedés és kimosódás.

Közvetlen hatás az TEH-re a megnövekedett állásidő és karbantartási költségek miatt.

A kiindulópont

BETÉT MÉRET

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

ACÉLMINŐSÉG – HRC

1.2344 ESR – 43-45 HRC

SZERSZÁM ÉLETTARTAM

62 000 lövés

TÖNKREMENETELI OK

Kimosódás, Melegrepedés

KARBANTARTÁSI CIKLUS

8 000 lövés

Adatalapú módszertan

A folyamat részletes műszaki információk gyűjtésével kezdődik.

Szükséges adatok példái:

Az alkatrész jellemzői

Ötvözet típusa, geometria és falvastagság a nagy hőterhelésnek és kopásnak kitett területek azonosításához.

Öntőgép beállítás

Az erő és a nyomás adatai segítenek megérteni a szerszámra ható mechanikai és hőterheléseket.

Szórási Technológia

Az alkalmazott kenési módszer befolyásolja a hősokkot és a felületi kopást – kulcsfontosságú tényezők a szerszám károsodásában.

Hűtő rendszer tervezése

A hűtőközeg, a hőmérséklet és a csatornaelrendezés elemzése a hőegyensúlyhiányok felismerése és a hőelvezetés optimalizálása érdekében.

Ciklus Paraméterek

Ciklusidő, érintkezési idő és öntési sebesség, amelyek befolyásolják a hőfáradást és a szerszám élettartamát.

Termikus viselkedés

A felületi és maghőmérséklet trendjei feltárják azokat a gradiens értékeket, amelyek hozzájárulnak a károsodási mechanizmusokhoz, például a hőrepedésekhez.

Az elemzéstől a tettig

Az adatalapú megközelítés biztosítja, hogy minden megoldás az adott folyamatfeltételekhez igazodjon. Az elemzés alapján anyagváltás történt Uddeholm Dievar® acélra, amely 46–48 HRC munkakeménységet biztosít. Dievar® egy melegalakító szerszámacél kiváló szívóssággal, képlékenységgel és hőállósággal, amely hosszú szerszámélettartamot és alacsony repedéskockázatot garantál. A jobb hőmenedzsment és a kopási mechanizmusok megértésével kombinálva ez jelentős eredményeket hozott:

Az eredmények

BETÉT MÉRET

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

ACÉLMINŐSÉG – HRC

Uddeholm Dievar® – 46-48 HRC

SZERSZÁM ÉLETTARTAM

88 000 lövés

KARBANTARTÁSI CIKLUS

15 000 lövés

SZERSZÁM ÉLETTARTAM

+41,9% *

KARBANTARTÁSI CIKLUS

+87,5% *

Ez az esettanulmány bemutatja, hogyan biztosíthat egy módszeres megközelítés – amely a folyamatadatokra, anyagtudományra és alkalmazásspecifikus mérnöki megoldásokra épül – mérhető TEH-javulást és tartós gyártási stabilitást.

* Teljesítménynövekedés százalékban

Letöltések

További információkért lépjen kapcsolatba velünk