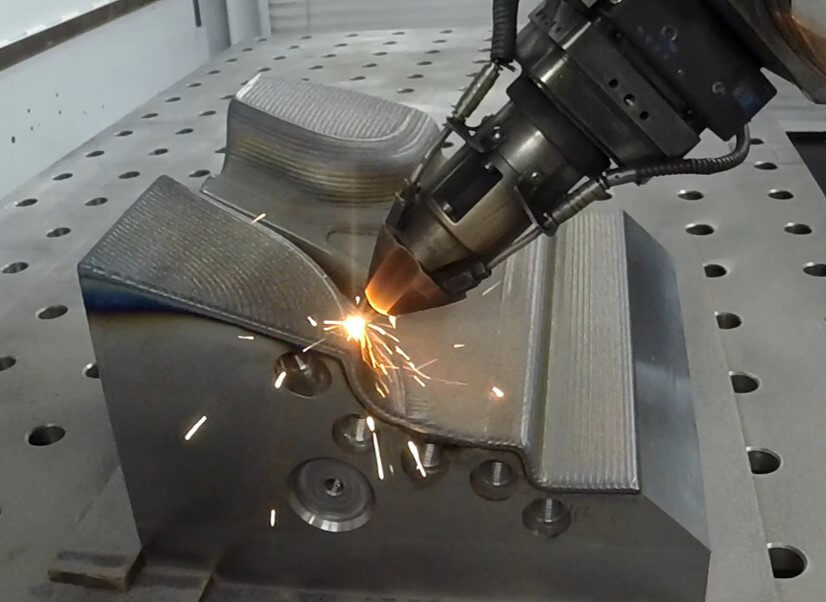

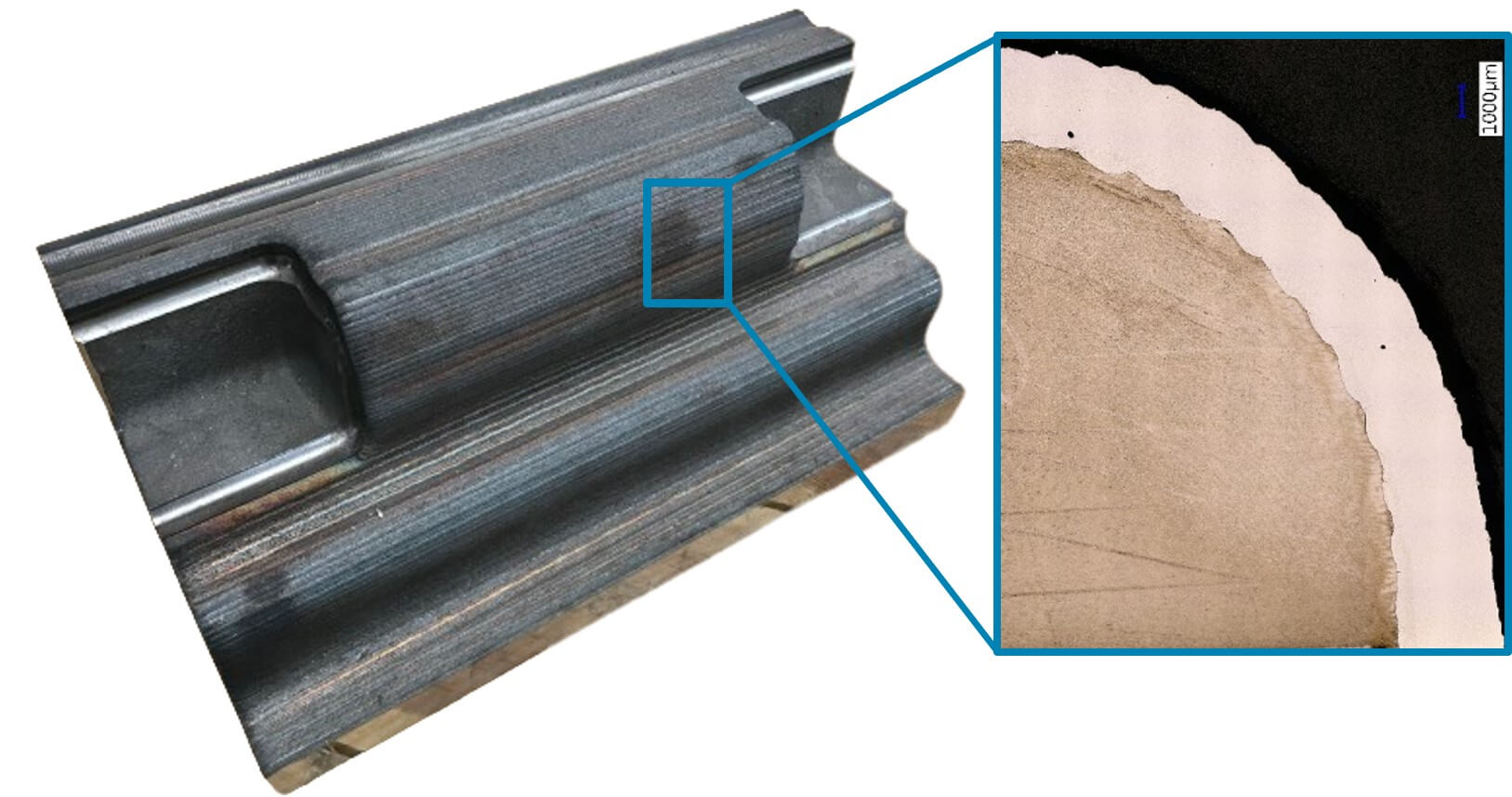

Beschichtung von Werkzeugsegmenten für das Presshärten mittels Laserauftragschweißen

Innengekühlte Werkzeuge für das direkte Presshärten von hochfesten Blechen unterliegen einem komplexen Belastungskollektiv. Beispielsweise führt abrasiver Verschleiß, insbesondere an den Außenradien, zu einem ungenügenden Blechkontakt und damit einhergehend einen verschlechterten Wärmeübergang. Dies resultiert final zu Ausschuss von Bauteilen aufgrund von Maßabweichungen durch Rückfederung der Bleche. Weiterhin müssen die für die Werkzeuge eingesetzten Werkstoffe einen hohen Widerstand gegen zyklische Thermowechselbelastung aufweisen, um eine Rissbildung an der Oberfläche zu vermeiden. Zudem kommt es aufgrund der standardmäßig meist mit AlSi beschichteten Presshärteblechen zu adhäsivem Verschleiß, der regelmäßige, händische Polierzyklen nötig macht. Oftmals wechselwirken die genannten Verschleißmechanismen miteinander. Durch die hohen Anforderungen kommen deshalb zumeist Sonderwerkstoffe zum Einsatz, welche mit Härten um 58 HRC eingesetzt werden. Dies birgt das Risiko der Rissbildung ausgehend von den Kühlkanälen aufgrund der relativ geringen Duktilität dieser Werkstoffe. Solche Risse führen meist unweigerlich zu einem Totalausfall des Werkzeugs. Eine effiziente Lösung dieses Problems sind mittels Laserauftragschweißen beschichtete Werkzeugsegmente für das Presshärten!

Unsere Lösung

- Maßgeschneiderter Warmarbeitsstahl für höchste Ansprüche an Werkzeuge, die aktiv gekühlt sind.

- Härten von 56+2 HRC bzw. 60±1 HRC (modifiziert) im Aktivbereich

- Duktiler, vorvergüteter Grundwerkstoff zur Reduktion der Rissneigung ausgehend vom Kühlkanal

- Beschichtungshöhe nach Auftragschweißung von 2,5±0,5 mm

- Effektive Schichthöhe von 1,5mm nach Fertigbearbeitung

Ihre Vorteile

- Signifikante Erhöhung der Werkzeugstandzeit aufgrund verschleißfester Beschichtung

- Geringere Rissneigung ausgehend vom Kühlkanal aufgrund hoher Zähigkeit des Grundkörpers

- Möglichkeit zur Anpassung der lokalen Eigenschaften durch Materialanpassung, zum Beispiel im Bereich des aktiven Radius

- Verringerter Wärmebehandlungsaufwand durch Verwendung von vorvergütetem Grundmaterial

- Reduzierter Aufwand bei Reparatur sowie die Möglichkeit der Wiederaufbereitung

Andreas Bartling

Technischer Anwendungsberater

T: +49 160-3889157