Oltre ai nostri prodotti chimici di finitura, vogliamo offrirvi le informazioni necessarie per ottenere i migliori risultati e rimanere al sicuro durante il processo di decapaggio. Condividendo le nostre conoscenze ed esperienze sulle procedure di pulizia, sulle norme di sicurezza e sulla neutralizzazione, vogliamo creare il supporto perfetto per le vostre esigenze applicative.

Procedure di pulizia

Per rimuovere i difetti si possono utilizzare diversi metodi chimici e meccanici, e talvolta una combinazione di entrambi. La pulizia chimica dovrebbe produrre risultati superiori. Questo perché la maggior parte dei metodi meccanici tende a produrre una superficie più ruvida, mentre i metodi chimici riducono il rischio di contaminazione della superficie. Tuttavia, la pulizia chimica può essere limitata non solo dalle normative locali sulla sicurezza ambientale e industriale, ma anche dai problemi di smaltimento dei rifiuti. I trattamenti chimici possono rimuovere l'ossido ad alta temperatura e la contaminazione da ferro. Inoltre, ripristinano le proprietà di resistenza alla corrosione dell'acciaio senza danneggiare la finitura superficiale. Dopo la rimozione dei contaminanti organici, le procedure normali sono generalmente il decapaggio, la passivazione/decontaminazione e/o l'elettrolucidatura.

Metodi chimici

Decapaggio

Il decapaggio è la procedura chimica più comunemente utilizzata per rimuovere gli ossidi e la contaminazione da ferro. Oltre a rimuovere lo strato superficiale per corrosione controllata, il decapaggio rimuove selettivamente le aree meno resistenti alla corrosione, come le zone impoverite di cromo. Il decapaggio prevede normalmente l'utilizzo di una miscela acida contenente acido nitrico (HNO3), acido fluoridrico (HF) e, talvolta, anche acido solforico (H2SO4). A causa dell'evidente rischio di corrosione per vaiolatura, è necessario evitare agenti contenenti cloruri come l'acido cloridrico (HCl).

-

- Gruppo 1

A causa del basso contenuto di cromo, la resistenza alla corrosione di questo gruppo è inferiore a quella dei gruppi successivi. La minore resistenza degli acciai di questo gruppo li rende più "facili" da decapare. In altre parole, per evitare il rischio di decapaggio eccessivo, è necessario un tempo di decapaggio più breve o un agente decapante meno aggressivo. È necessario prestare particolare attenzione per evitare un eccesso di decapaggio! Il risultato del decapaggio può essere imprevedibile.

- Gruppo 2

Gli acciai di questo gruppo sono gradi standard e abbastanza facili da decapare.

- Gruppi 3 - 4

Gli acciai di questo gruppo sono acciai ad alta lega. Essendo più resistenti alla corrosione, necessitano di una miscela di acidi più aggressiva e/o di una temperatura più elevata (per evitare un tempo di decapaggio troppo lungo). Il rischio di un decapaggio eccessivo di questi acciai è molto più basso.

-

Una superficie ruvida e laminata a caldo può essere più difficile da decapare rispetto a una liscia e laminata a freddo.

La superficie deve essere priva di contaminazione organica.

-

Lo spessore e il tipo di strato di ossido dipendono in larga misura dalla procedura di saldatura utilizzata. Per produrre una quantità minima di ossidi, saldare utilizzando un gas di protezione efficace e il più possibile privo di ossigeno. In particolare, quando si esegue il decapaggio di acciai altamente legati, può essere consigliabile un pretrattamento meccanico per rompere o rimuovere gli ossidi.

-

L'efficacia degli acidi decapanti aumenta con la temperatura. Pertanto, il tasso di decapaggio può essere notevolmente aumentato aumentando la temperatura. Tuttavia, esistono limiti massimi di temperatura che devono essere presi in considerazione. Soprattutto quando si utilizza un bagno, il rischio di decapaggio eccessivo aumenta con le alte temperature. Quando si utilizza una pasta/gel/spray/soluzione decapante ad alte temperature, l'evaporazione comporta il rischio di risultati scadenti. Oltre a un effetto decapante non uniforme, ciò comporta anche difficoltà di risciacquo. Per evitare questi problemi, gli oggetti non devono essere decapati a temperature superiori a 45ºC o alla luce diretta del sole.

-

La miscela di acidi influisce sul comportamento del decapaggio.

-

- Pasta per decapaggio/gel

La pasta di decapaggio (o gel) per acciai inossidabili è adatta per il decapaggio di aree limitate, ad esempio le zone interessate da saldature. Si applica preferibilmente con un pennello resistente agli acidi. Il risciacquo con acqua deve essere effettuato prima che la pasta si asciughi. Anche se, per motivi ambientali e pratici, la neutralizzazione della pasta decapante viene effettuata sulla superficie del metallo, è indispensabile un risciacquo accurato con acqua.

- Spray decapante

La soluzione decapante (o il gel decapante in forma spray) è adatta per il decapaggio di grandi superfici, ad esempio quando si desidera rimuovere anche la contaminazione da ferro.

- Bagno di decapaggio

Un metodo efficace se si dispone di un'attrezzatura adeguata.

Passivazione e decontaminazione

Questa procedura viene eseguita in modo simile al decapaggio. Il passivante, applicato per immersione o a spruzzo, rafforza lo strato passivo. Poiché il passivante rimuove anche le impurità di ferro libero dalla superficie, il trattamento è più importante dopo la pulizia meccanica e le operazioni che comportano un rischio di contaminazione da ferro. Per questo motivo il metodo può essere definito anche decontaminazione.

Elettrolucidatura

L'elettrolucidatura produce normalmente una superficie che garantisce una resistenza ottimale alla corrosione. Non rimuove selettivamente le aree con una resistenza alla corrosione inferiore, ma lucida le micropunte della superficie. Il materiale acquista una lucentezza fine e, soprattutto, un microprofilo uniforme che soddisfa requisiti igienici estremamente severi. Per questi motivi, l'elettrolucidatura viene normalmente utilizzata come trattamento finale dopo il decapaggio.

Scelta del metodo

La scelta del metodo e la quantità di pulizia finale necessaria dipendono da: requisiti di resistenza alla corrosione; considerazioni igieniche (prodotti farmaceutici, alimentari, ecc.); importanza dell'aspetto visivo dell'acciaio. L'eliminazione dei difetti di saldatura, degli ossidi di saldatura, delle sostanze organiche e dei contaminanti ferrosi è di norma un requisito fondamentale e consente di solito una scelta relativamente libera del trattamento finale.

Se la rugosità della superficie lo consente, si possono utilizzare sia metodi meccanici che chimici. Tuttavia, se si decide di adottare un metodo di pulizia interamente meccanico, la fase di produzione deve essere pianificata molto bene per evitare la contaminazione da ferro. In caso contrario, sarà necessaria una decontaminazione, probabilmente con acido nitrico. Quando i requisiti di finitura superficiale e di resistenza alla corrosione sono rigorosi, la scelta del metodo è più critica. In questi casi, una sequenza di trattamento basata sul decapaggio offre le migliori possibilità di ottenere risultati superiori.

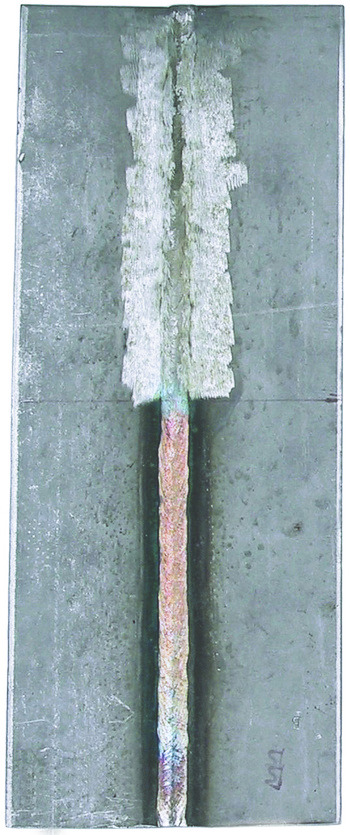

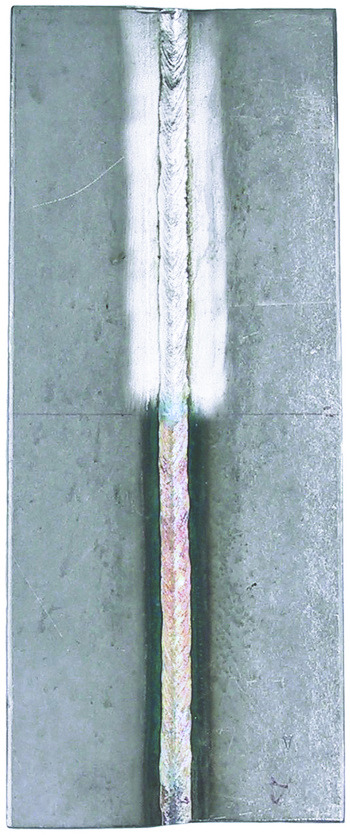

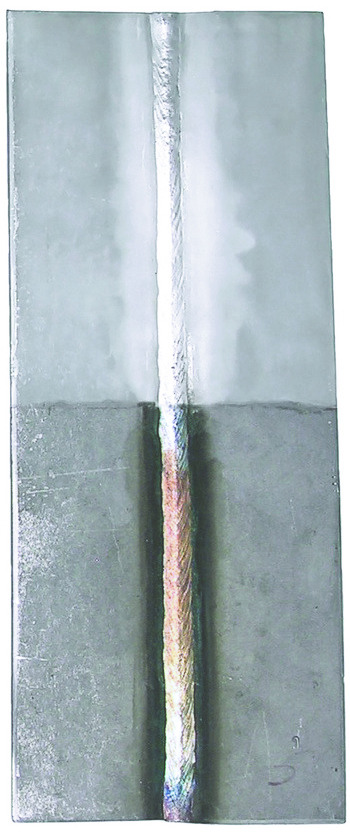

La figura seguente mostra i risultati di un test in cui i campioni (acciaio di grado 1.4404/316L con saldature MMA) sono stati puliti post-saldatura con tre metodi diversi e poi esposti a un ambiente marino per due settimane.

Grinding

Polishing

Pickling

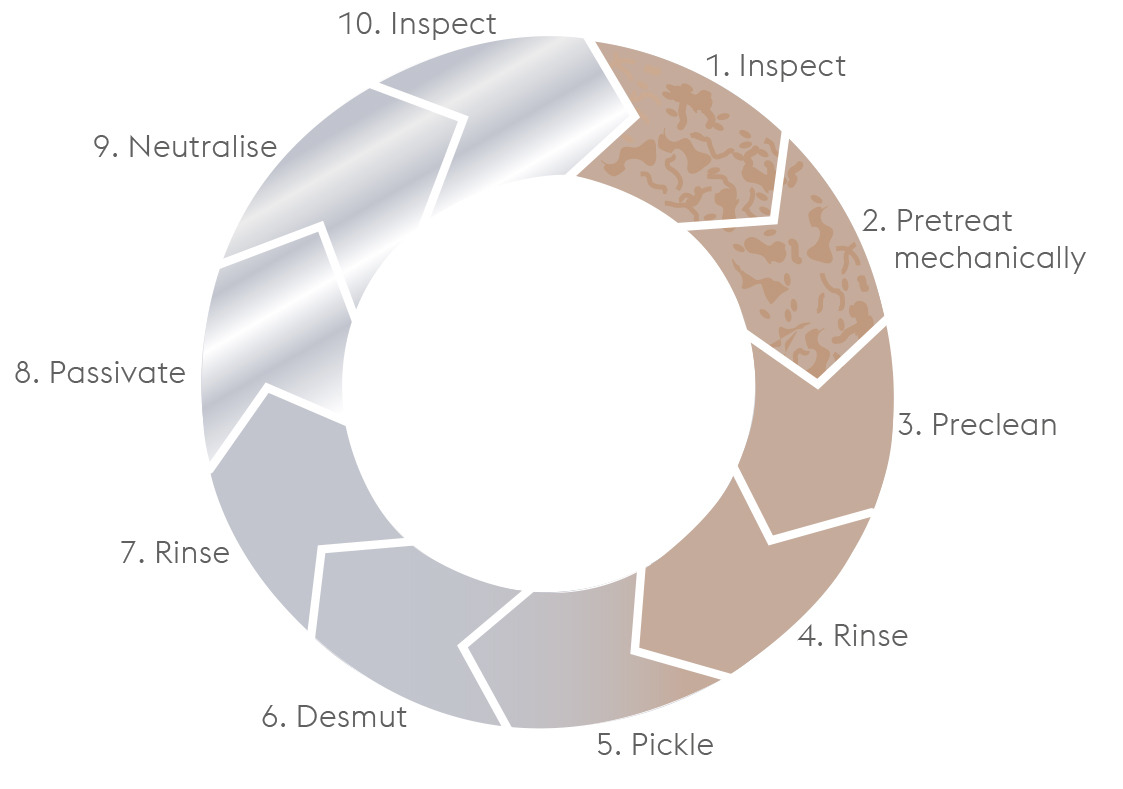

Processo di pulizia

Metodi chimici nella pratica

Requisiti generali

La scelta del processo di pulizia chimica è determinata in primo luogo dal tipo di contaminanti e ossidi termici da rimuovere, dal grado di pulizia richiesto e dai costi.

- Devono essere disponibili le istruzioni per la manipolazione e le informazioni essenziali (etichette dei prodotti, schede di sicurezza, ecc.) sui prodotti e sulle normative locali e nazionali.

- Il personale addetto deve conoscere i rischi per la salute dei prodotti in uso.

- È necessario un equipaggiamento di sicurezza personale.

- In caso di decapaggio al chiuso, il luogo di lavoro deve essere separato dagli altri per evitare contaminazioni e rischi per la salute e per garantire una temperatura controllata.

- L'area di lavoro deve essere ben ventilata e dotata di un impianto di aspirazione dei fumi.

- I soggetti esposti agli spruzzi (pareti, pavimenti, tetti, serbatoi, ecc.) devono essere protetti con materiale resistente agli acidi.

- Deve essere disponibile un impianto di lavaggio, preferibilmente con getto d'acqua ad alta pressione.

- Deve essere disponibile una cassetta di pronto soccorso in caso di schizzi di acido.

- Se l'acqua di risciacquo viene riciclata, è necessario assicurarsi che il risciacquo finale venga effettuato con acqua deionizzata. Ciò è particolarmente importante nel caso di superfici e applicazioni sensibili.

Surface rust - before using voestalpine Böhler Welding Finishing Chemicals

Surface rust - after using voestalpine Böhler Welding Finishing Chemicals

Pre-pulizia e sgrassaggio

La contaminazione della superficie può compromettere il processo di decapaggio. Per evitare che ciò accada, si raccomanda una pulizia accurata prima del decapaggio. Se i contaminanti sono polvere, impronte digitali, impronte di scarpe e segni di utensili, la pulizia con acidi (ad es. Avesta Cleaner 401) è generalmente sufficiente.

Decapaggio

I prodotti per il decapaggio possono essere applicati in tre modi diversi:

- Spazzolatura, utilizzando una pasta/gel per decapaggio.

- A spruzzo, utilizzando una soluzione decapante

- immersione/circolazione in/con un bagno di decapaggio

Scoprite la nostra gamma di prodotti per risultati di decapaggio perfetti:

Passivazione e desmutazione

- La passivazione è fortemente raccomandata dopo il trattamento meccanico (per rimuovere la contaminazione di ferro residua) e il decapaggio a spruzzo.

- La desmutazione rimuove le macchie scure causate dall'eccesso di ferro lasciato in superficie da una pulizia errata.

- Riduzione dei fumi: Durante il decapaggio a bagno, spruzzare un passivante sull'oggetto decapato mentre lo si solleva dal bagno riduce i fumi nitrici tossici generati durante il decapaggio a bagno.

Neutralizzazione e gestione dei rifiuti

Neutralizzazione

Le acque di scarico del decapaggio sono acide e contaminate da metalli pesanti (soprattutto cromo e nichel disciolti dall'acciaio). Queste acque di scarico devono essere trattate in conformità alle normative locali. Possono essere neutralizzate utilizzando un agente alcalino (calce spenta o soda) in combinazione con un agente di decantazione.

Regolando il valore del pH dell'acqua di scarico, i metalli pesanti precipitano sotto forma di idrossidi metallici. La precipitazione è ottimale a pH 9,5.

I metalli pesanti formano un fango che può essere separato dall'acqua limpida neutralizzata. Questi fanghi devono essere trattati come rifiuti di metalli pesanti e smaltiti di conseguenza.

Trattamento dei rifiuti

Il decapaggio crea rifiuti che richiedono un trattamento speciale. Oltre ai prodotti chimici, anche l'imballaggio deve essere considerato un rifiuto.

Il fango ottenuto dopo la neutralizzazione contiene metalli pesanti. Questi fanghi devono essere smaltiti in conformità alle normative locali sui rifiuti.

Tutti i materiali utilizzati per l'imballaggio (contenitori di plastica, scatole di cartone, ecc.) sono riciclabili.

Sicurezza

I rischi per la salute possono essere evitati con l'uso di dispositivi di respirazione e di protezione della pelle. Se si vuole garantire un elevato grado di sicurezza personale, si raccomanda vivamente di considerare obbligatorie le seguenti misure.

Per la sicurezza personale, durante le operazioni di decapaggio è necessario indossare sempre una maschera facciale (dotata di respiratore). Gli acidi di decapaggio sono aggressivi e, al contatto, possono bruciare la pelle. Questo può essere evitato proteggendo tutta la pelle esposta con indumenti resistenti agli acidi.

Tutti i prodotti chimici per la pulizia sono forniti con:

- Informazioni sul prodotto (PI) con numeri di riferimento

- Schede di sicurezza dei materiali (MSDS) secondo le norme ISO 11014-1 e 2001/58/CE.

Questi documenti forniscono le informazioni necessarie per la manipolazione sicura del prodotto. Devono essere sempre consultati prima di utilizzare il prodotto in questione

Norme di sicurezza

I prodotti di decapaggio sono sostanze pericolose e devono essere maneggiati con cura. È necessario seguire alcune regole per garantire un ambiente di lavoro sano e sicuro:

|

|

|

|

|

|

|

|

Nuovo stabilimento a zero emissioni di CO2

I nostri prodotti sono realizzati a Malmö, in Svezia, nel nostro NUOVO e proprio impianto di processo moderno e automatizzato:

- Sicuro e senza emissioni

- Lo stabilimento più moderno al mondo per la produzione di prodotti chimici di decapaggio e pulizia

- Tutti i processi chimici sono a ciclo chiuso, per la sicurezza dei nostri lavoratori.

- Zero emissioni nell'aria e nell'acqua

- Produzione CO2 neutrale con sistema di gestione intelligente dell'energia (pannelli solari)

- Sala riunioni con aree separate per dimostrazioni e formazione su pulizia/decapaggio/passivazione

- Area dedicata alla saldatura

- Sale riunioni flessibili per un massimo di 30 persone

Tutti i prodotti hanno una tracciabilità completa, dalla materia prima al prodotto finito, che ci permette di avere un controllo totale sulla qualità del prodotto. I nostri sistemi di gestione della qualità e dell'ambiente sono certificati secondo le norme ISO 9001 e ISO 14001.