Además de nuestros productos químicos de acabado, queremos ofrecerle la información que necesita para obtener los mejores resultados y mantenerse seguro durante el proceso de decapado. Compartiendo nuestros conocimientos y experiencia sobre procedimientos de limpieza, normas de seguridad y neutralización, pretendemos ofrecerle el mejor apoyo posible para sus demandas de aplicación.

Procedimientos de limpieza

Para eliminar los defectos se pueden utilizar distintos métodos químicos y mecánicos, incluso a veces una combinación de ambos. Cabe esperar que la limpieza química produzca resultados superiores. Esto se debe a que la mayoría de los métodos mecánicos tienden a producir una superficie más rugosa, mientras que los métodos químicos reducen el riesgo de contaminación de la superficie. Sin embargo, la limpieza química puede estar sujeta a restricciones por la normativa local sobre seguridad medioambiental e industrial, así como a problemas de eliminación de residuos.

Los tratamientos químicos pueden eliminar el óxido de alta temperatura y la contaminación por hierro. También restauran las propiedades de resistencia a la corrosión del acero sin dañar el acabado superficial. Una vez eliminados los contaminantes orgánicos, los procedimientos normales suelen ser el decapado, la pasivación/descontaminación y/o el electropulido.

Métodos químicos

Decapado

El decapado es el procedimiento químico más utilizado para eliminar los óxidos y la contaminación férrica. Además de eliminar la capa superficial mediante corrosión controlada, el decapado también elimina selectivamente las zonas menos resistentes a la corrosión, como las zonas pobres en cromo. Normalmente, el decapado implica el uso de una mezcla ácida que contiene ácido nítrico (HNO3), ácido fluorhídrico (HF) y, a veces, también ácido sulfúrico (H2SO4). Deben evitarse los agentes que contengan cloruros, como el ácido clorhídrico (HCl), dado el riesgo evidente de corrosión por picaduras.

Consulte nuestra gama de productos para obtener unos resultados de decapado perfectos.

-

- Grupo 1

El bajo contenido en cromo de este grupo lo hace menos resistente a la corrosión que los grupos inferiores. La menor resistencia de los aceros de este grupo significa que son más "fáciles" de decapar. En otras palabras, necesitan un tiempo de decapado más corto o un agente de decapado menos agresivo para evitar el riesgo de decapado excesivo. Tenga mucho cuidado para evitar el decapado excesivo. El resultado del decapado puede ser imprevisible.

- Grupo 2

Los aceros de este grupo son grados estándar y bastante fáciles de decapar.

- Grupos 3 - 4

Los aceros de este grupo son de alta aleación. Necesitan una mezcla ácida más agresiva y/o una temperatura más alta (para evitar un tiempo de decapado excesivamente largo) porque son más resistentes a la corrosión. El riesgo de decapado excesivo de estos tipos de acero es mucho menor.

-

- Una superficie rugosa, laminada en caliente, puede ser más difícil de decapar que una lisa, laminada en frío.

- La superficie debe estar libre de contaminación orgánica.

-

El grosor y el tipo de la capa de óxido dependen en gran medida del procedimiento de soldadura utilizado. Suelde utilizando un gas de protección eficaz con el menor contenido de oxígeno posible para producir una cantidad mínima de óxidos. Puede ser aconsejable un pretratamiento mecánico para romper o eliminar los óxidos, especialmente al decapar aceros de alta aleación.

-

La eficacia del ácido decapante aumenta con la temperatura. Por lo tanto, la velocidad de decapado puede aumentar considerablemente incrementando la temperatura. Sin embargo, existen límites superiores de temperatura que también deben tenerse en cuenta. El riesgo de decapado excesivo aumenta con las temperaturas elevadas, especialmente cuando se utiliza un baño. Cuando se utiliza una pasta/gel/spray/solución de decapado a altas temperaturas, la evaporación conlleva el riesgo de obtener malos resultados. Además de un efecto de decapado desigual, también provoca dificultades de aclarado. Para evitar estos problemas, los objetos no deben decaparse a temperaturas superiores a 45ºC ni a la luz directa del sol.

-

La mezcla de ácidos influye en el comportamiento del decapado.

-

- Pasta/gel de decapado

La pasta (o gel) de decapado para aceros inoxidables es adecuada para decapar áreas limitadas, por ejemplo, zonas afectadas por soldaduras. Se aplica mejor con un pincel resistente a los ácidos. Es esencial aclarar con agua antes de que se seque la pasta. Incluso si la pasta de decapado se neutraliza en la superficie metálica por razones medioambientales y prácticas, es esencial aclarar a fondo con agua.

- Spray decapante

Una solución decapante (o gel decapante en forma de spray) es adecuada para decapar grandes superficies, por ejemplo, cuando también se desea eliminar la contaminación por hierro.

- Baño de decapado

Un método conveniente si se dispone del equipo adecuado

Pasivación y descontaminación

Este procedimiento se lleva a cabo de forma similar al decapado. Aplicado por inmersión o pulverización, el pasivante refuerza la capa pasiva. Dado que el pasivante también elimina las impurezas de hierro libres de la superficie, el tratamiento es más importante después de la limpieza mecánica y las operaciones que implican un riesgo de contaminación por hierro. Por ello, el método también puede denominarse descontaminación.

Electropulido

El electropulido produce normalmente una superficie que garantiza una resistencia óptima a la corrosión. No elimina selectivamente las zonas de menor resistencia a la corrosión, sino que pule las micropuntas de la superficie. El material adquiere un brillo fino y, lo que es más importante, un microperfil uniforme que cumple unos requisitos de higiene extremadamente estrictos. Por eso, el electropulido se utiliza normalmente como tratamiento final tras el decapado.

Elección del método

La elección del método y la cantidad de limpieza final necesaria dependen de los requisitos de resistencia a la corrosión, de consideraciones higiénicas (productos farmacéuticos, alimentos, etc.) y de la importancia del aspecto visual del acero. La eliminación de defectos de soldadura, óxidos de soldadura, sustancias orgánicas y contaminantes de hierro suele ser un requisito básico y, por lo general, permite una elección comparativamente libre para el tratamiento final.

Pueden utilizarse tanto métodos mecánicos como químicos siempre que lo permita la rugosidad de la superficie. Sin embargo, hay que planificar muy bien la fase de fabricación para evitar la contaminación por hierro si se opta por un método de limpieza totalmente mecánico. En caso contrario, será necesaria una descontaminación, probablemente con ácido nítrico. Cuando los requisitos de acabado superficial y resistencia a la corrosión son exigentes, la elección del método es más crítica. En tales casos, una secuencia de tratamiento basada en el decapado ofrece las mejores posibilidades de obtener resultados superiores.

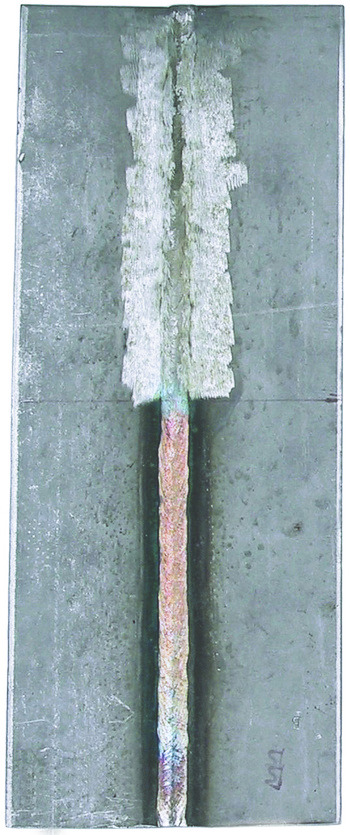

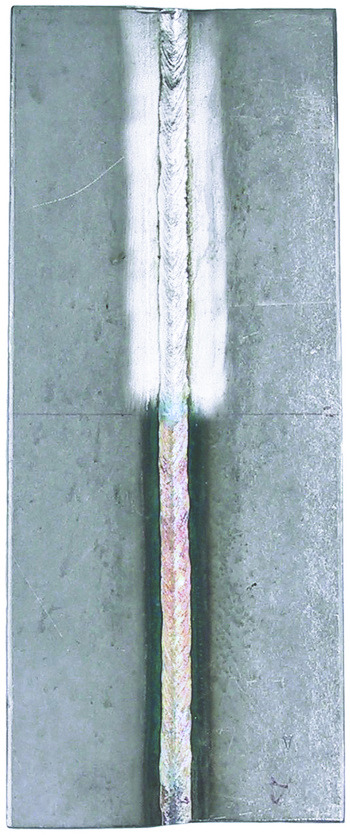

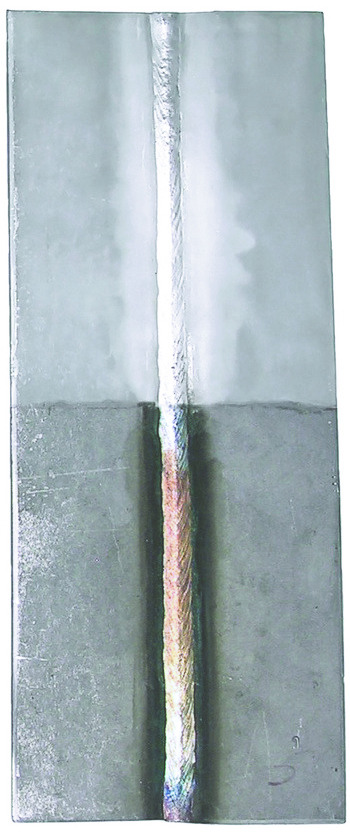

La figura siguiente muestra los resultados de una prueba en la que las muestras (acero de calidad 1.4404/316L con soldaduras MMA) se limpiaron después de la soldadura con tres métodos diferentes. A continuación, se expusieron a un entorno marino durante dos semanas.

Grinding

Polishing

Pickling

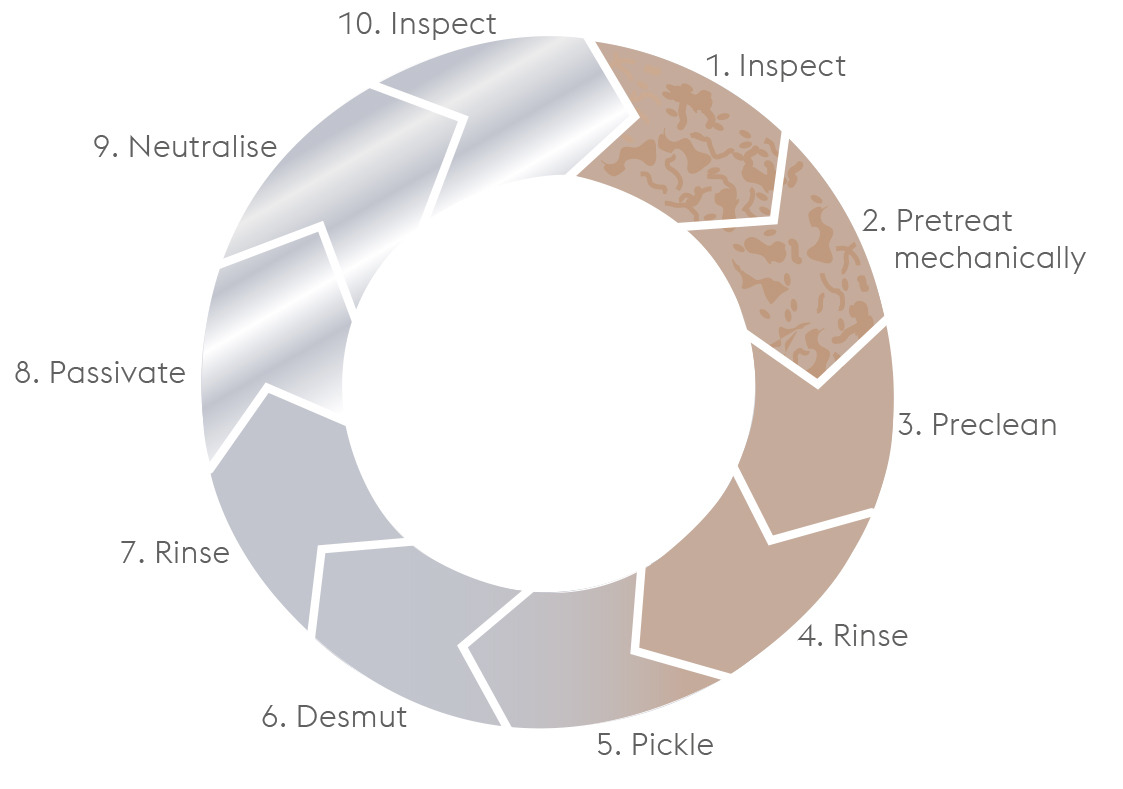

Proceso de limpieza

Métodos químicos en la práctica

Requisitos generales

La elección de un proceso de limpieza química viene determinada principalmente por el tipo de contaminantes y óxidos de calor que es necesario eliminar, el nivel de limpieza requerido y los costes.

- Las instrucciones de manipulación, la información esencial sobre los productos (etiquetas de los productos, fichas de datos de seguridad, etc.) y la normativa local y nacional deben estar disponibles.

- Los supervisores deben ser conscientes de los peligros para la salud que entraña la utilización de los productos.

- Se requiere equipo de protección personal.

- En el decapado en interiores, el lugar de trabajo debe estar separado para evitar la contaminación y los riesgos para la salud, y para garantizar una temperatura controlada.

- La zona de trabajo debe estar bien ventilada y disponer de un dispositivo de extracción de humos.

- Las superficies expuestas a salpicaduras (paredes, suelos, techos, depósitos, etc.) deben protegerse con material resistente a los ácidos.

- Debe haber una instalación de lavado, preferiblemente con una fuente de agua a alta presión.

- Debe disponerse de un botiquín de primeros auxilios en caso de salpicaduras de ácido.

- Si se recicla el agua de aclarado, asegúrese de realizar el aclarado final con agua desionizada. Esto es especialmente importante para superficies y aplicaciones sensibles.

Óxido superficial - antes de utilizar los productos químicos de acabado para soldadura de voestalpine Böhler

Óxido superficial - después de usar productos químicos de acabado de soldadura voestalpine Böhler

Prelimpieza y desengrase

La contaminación de la superficie puede perjudicar el proceso de decapado. Para evitarlo, se recomienda una limpieza a fondo antes del decapado. Limpieza ácida (p. ej. Avesta Limpiador ) suele ser suficiente cuando los contaminantes son polvo suelto, huellas dactilares, huellas de zapatos y marcas de herramientas.

Decapado

Los productos de decapado pueden aplicarse de tres formas distintas:

- Cepillado, utilizando una pasta/gel decapante

- Pulverización, utilizando una solución decapante

- Inmersión/circulación en/utilización de un baño de decapado

Consulte nuestra gama de productos para un decapado perfecto

Pasivación y desmutación

- Se recomienda encarecidamente la pasivación tras el tratamiento mecánico (para eliminar los restos de hierro) y el decapado por pulverización.

- El desmutado elimina las manchas oscuras causadas por el exceso de hierro que queda en la superficie cuando la limpieza es insuficiente

- Reducción de humos: La pulverización de un pasivante sobre el objeto decapado mientras se eleva fuera del baño reduce los humos nítricos tóxicos generados durante el decapado en baño.

Neutralización y gestión de residuos

Neutralización

Las aguas residuales del decapado son ácidas y están contaminadas con metales pesados (principalmente cromo y níquel disueltos del acero). Estas aguas residuales deben tratarse de acuerdo con la normativa local. Puede neutralizarse utilizando un agente alcalino (cal apagada o sosa) en combinación con un agente de sedimentación.

El ajuste del pH de las aguas residuales provoca la precipitación de los metales pesados en forma de hidróxidos metálicos. La precipitación es óptima a un pH de 9,5.

Los metales pesados forman un lodo que posteriormente puede separarse del agua clara neutralizada. Estos lodos deben tratarse como residuos de metales pesados y eliminarse en consecuencia.

Tratamiento de residuos

El decapado genera residuos que requieren un tratamiento especial. Los envases deben considerarse residuos además de lo que procede de los productos químicos.

Los lodos obtenidos tras la neutralización contienen metales pesados. Este lodo debe enviarse para su eliminación de acuerdo con la normativa local sobre residuos.

Todos los materiales utilizados en los envases (contenedores de plástico, cajas de cartón, etc.) son reciclables.

Seguridad

Los riesgos para la salud pueden evitarse utilizando equipos de respiración y protección cutánea. Recomendamos encarecidamente que las siguientes medidas se consideren obligatorias para garantizar un alto nivel de seguridad personal. Por razones de seguridad personal, debe llevarse siempre una mascarilla (equipada con un aparato respiratorio) cuando se efectúe el decapado. Los ácidos de decapado son agresivos y pueden quemar la piel al contacto. Esto puede evitarse protegiendo toda la piel expuesta con ropa resistente a los ácidos.

Se suministran todos los productos químicos de limpieza:

- Información sobre el producto (IP) con números de referencia

- Fichas de datos de seguridad (FDS) según ISO 11014-1 y 2001/58/CE

Estos documentos proporcionan la información necesaria para manipular el producto con seguridad. Deben consultarse siempre antes de utilizar el producto en cuestión.

Normas de seguridad

Los productos de decapado son sustancias peligrosas y deben manipularse con cuidado. Deben seguirse ciertas normas para garantizar un entorno de trabajo adecuado y seguro:

|

|

|

|

|

|

|

|

Nueva fábrica neutra en emisiones de CO2

Nuestros productos se fabrican en Malmö, Suecia, en nuestra NUEVA, moderna y automatizada planta de procesamiento:

- Seguro y sin emisiones

- La fábrica más moderna del mundo de productos químicos para decapado y limpieza

- Todos los procesos químicos en circuito cerrado: por la seguridad de nuestros trabajadores

- Cero emisiones al aire/agua

- Producción neutra en emisiones de CO2 con un sistema inteligente de gestión de la energía (paneles solares)

- Sala de reuniones con zonas separadas para demostraciones y formación sobre limpieza, decapado y pasivación

- Área dedicada a la soldadura

- Salas de reuniones adaptables para un máximo de 30 personas

Todos los productos tienen trazabilidad completa desde la materia prima hasta el producto acabado, lo que nos da un control total de la calidad del producto. Nuestros sistemas de gestión de la calidad y el medio ambiente están certificados conforme a las normas ISO 9001 e ISO 14001.