Böhler Welding offre un'ampia gamma di prodotti chimici di finitura come gel decapanti, paste, spray, liquidi e detergenti. Vi aiutiamo a ripristinare l'acciaio inossidabile. L'acciaio inossidabile mantiene la sua bella finitura grazie a uno strato protettivo che si forma sulla superficie. I nostri prodotti aiutano i clienti di tutto il mondo nel loro lavoro quotidiano di creazione di una superficie in acciaio inossidabile di qualità superiore. Il decapaggio dell'acciaio inossidabile è il metodo tecnicamente migliore per ottenere la migliore resistenza alla corrosione. Le nostre paste e i nostri spray decapanti sono altamente efficaci e possono essere utilizzati in strati più sottili rispetto a molti altri prodotti decapanti.

Procedure di pulizia

Per rimuovere i difetti si possono utilizzare diversi metodi chimici e meccanici, e talvolta una combinazione di entrambi. Si prevede che la pulizia chimica produca risultati superiori. Questo perché la maggior parte dei metodi meccanici tende a produrre una superficie più ruvida, mentre i metodi chimici riducono il rischio di contaminazione della superficie. Tuttavia, la pulizia chimica può essere limitata non solo dalle normative locali sulla sicurezza ambientale e industriale, ma anche dai problemi di smaltimento dei rifiuti.

-

Il decapaggio è la procedura chimica più comunemente utilizzata per rimuovere gli ossidi e la contaminazione da ferro. Oltre a rimuovere lo strato superficiale per corrosione controllata, il decapaggio rimuove selettivamente le aree meno resistenti alla corrosione, come le zone impoverite di cromo.

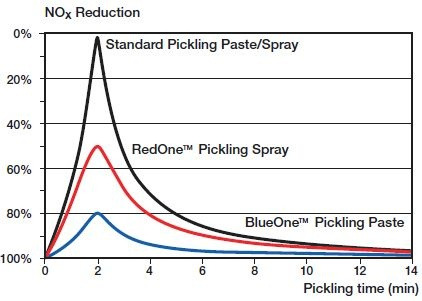

Riduzione dei fumi durante il decapaggio

I fumi nitrici tossici generati durante il decapaggio hanno una serie di effetti nocivi sulla salute e sull'ambiente. Utilizzando i moderni prodotti per il decapaggio, come la nostra pasta per decapaggio BlueOneTM 130 e la pasta per decapaggio RedOneTM 140, i livelli di fumi tossici possono essere ridotti fino all'80%.

-

Questa procedura viene eseguita in modo simile al decapaggio. Il passivante, applicato per immersione o a spruzzo, rafforza lo strato passivo. Poiché il passivante rimuove anche le impurità di ferro libero dalla superficie, il trattamento è più importante dopo la pulizia meccanica e le operazioni che comportano un rischio di contaminazione da ferro. Per questo motivo il metodo può essere definito anche decontaminazione.

-

L'elettrolucidatura produce normalmente una superficie che garantisce una resistenza ottimale alla corrosione. Non rimuove selettivamente le aree con una resistenza alla corrosione inferiore, ma lucida le micropunte dalla superficie. Il materiale acquista una lucentezza fine e, soprattutto, un micro profilo uniforme che soddisfa requisiti igienici estremamente severi. Per questi motivi, l'elettrolucidatura viene normalmente utilizzata come trattamento finale dopo il decapaggio.

Acciaio inossidabile e sua pulizia

*: Stainless steel grades - Group 1: Very easy to pickle (Group 1 is very easy to pickle but, at the same time, difficult to treat. There is a risk of overpickling. Great attention must be paid to pickling time and temperature.); Group 2: Easy to pickle; Group 3: Difficult to pickle; Group 4: Very difficult to pickle.

Overview

| EN* | ASTM* | Welding method | Group | Welding consumable |

|---|---|---|---|---|

| 1.4006 | 410.0 | MMA | 1.0 | BÖHLER FOX KW 10 |

| 1.4016 | 430.0 | MMA | 1.0 | BÖHLER FOX SKWA |

| 1.4016 | 430.0 | MMA | 1.0 | BÖHLER FOX EAS 2 |

| 1.4016 | 430.0 | FCAW | 1.0 | BÖHLER EAS 2-FD |

| 1.4313 | 410NiMo | MMA | 1.0 | BÖHLER FOX CN 13/4 |

| 1.4006 | 410.0 | MMA | 1.0 | BÖHLER FOX KW 10 |

| 1.4016 | 430.0 | MMA | 1.0 | BÖHLER FOX SKWA |

| 1.4016 | 430.0 | MMA | 1.0 | BÖHLER FOX EAS 2 |

| 1.4016 | 430.0 | FCAW | 1.0 | BÖHLER EAS 2-FD |

| 1.4313 | 410NiMo | MMA | 1.0 | BÖHLER FOX CN 13/4 |

| 1.4313 | 410NiMo | MCAW | 1.0 | BÖHLER CN 13/4-MC |

| 1.4301 | 304 | MMA | 2.0 | Avesta 308L/MVR |

| 1.4301 | 304 | MMA | 2.0 | BÖHLER FOX EAS 2 |

| 1.4301 | 304 | MIG | 2.0 | Avesta 308L-Si/MVR-Si |

| 1.4301 | 304 | MIG | 2.0 | BÖHLER EAS 2-IG (Si) |

| 1.4401 | 316 | MMA | 2.0 | Avesta 316L/SKR |

| 1.4401 | 316 | MMA | 2.0 | BÖHLER FOX EAS 4 M-A |

| 1.4401 | 316 | MIG | 2.0 | Avesta 316L-Si/SKR-Si |

| 1.4401 | 316 | MIG | 2.0 | BÖHLER EAS 4 M-IG (Si) |

| 1.4404 | 316L | MMA V-joint | 2.0 | Avesta 316L/SKR |

| 1.4404 | 316L | MMA | 2.0 | Avesta 316L/SKR |

| 1.4404 | 316L | MMA | 2.0 | BÖHLER FOX EAS 4M |

| 1.4404 | 316L | MMA | 2.0 | Avesta 316L/SKR |

| 1.4404 | 316L | MMA | 2.0 | BÖHLER FOX EAS 4M-A |

| 1.4404 | 316L | FCAW | 2.0 | Avesta 316L/SKR |

| 1.4404 | 316L | FCAW | 2.0 | BÖHLER EAS 4M-FD |

| 1.4404 | 316L | MIG | 2.0 | Avesta 316L-Si/SKR-Si |

| 1.4404 | 316L | MIG | 2.0 | BÖHLER EAS 4M-IG |

| 1.4404 | 316L | MCAW | 2.0 | BÖHLER EAS 4M-MC |

| 1.4539 | 904L | MMA | 3.0 | Avesta 904L |

| 1.4539 | 904L | MIG | 3.0 | Avesta 904L |

| 1.4539 | 904L | MMA | 3.0 | Thermanit 625 |

| 1.4539 | 904L | MMA | 3.0 | Avesta P12-R |

| 1.4501 | S32760 | MMA | 3.0 | Avesta 2507/P100 |

| 1.4161 | S32101 | MIG | 3.0 | Avesta LDX 2101 |

| 1.4161 | S32101 | FCAW | 3.0 | Avesta LDX 2101 |

| 1.4362 | S32304 | MIG | 3.0 | Avesta 2304 |

| 1.4362 | S32304 | FCAW | 3.0 | Avesta 2304 |

| 1.4462 | S32205 | MMA | 3.0 | BÖHLER FOX CN 22/9N |

| 1.4462 | S32205 | MMA | 3.0 | Avesta 2205 |

| 1.4462 | S32205 | MIG | 3.0 | BÖHLER CN 22/9 N-IG |

| 1.4462 | S32205 | MIG | 3.0 | Avesta 2205 |

| 2.4605 | N06059 | MMA | 3.0 | Thermanit Nimo C 24 |

| 2.4360 | N04400 | MMA | 3.0 | BÖHLER FOX NIBAS 400 |

| 1.4547 | S31254 | MMA | 4.0 | Thermanit 625 |

| 1.4547 | S31254 | MMA | 4.0 | Avesta P12-R |

| 1.4547 | S31254 | MIG | 4.0 | Thermanit 625 |

| 1.4547 | S31254 | MIG | 4.0 | Avesta P12 |

| 1.4565 | S34565 | MMA | 4.0 | Thermanit Nimo C 24 A |

| 1.4565 | S34565 | MMA | 4.0 | Avesta P16 |

| 1.4565 | S34565 | MIG | 4.0 | Thermanit Nimo C 24 A |

| 1.4565 | S34565 | MIG | 4.0 | Avesta P16 |

| 1.4410 | S32750 | MMA | 4.0 | Avesta 2507/P100 |

Tempi tipici di decapaggio

Typical Pickling Times for Brush and Spray Pickling

| EN* | ASTM* | Group | Product | Minutes |

|---|---|---|---|---|

| 1.4301 | 304 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4301 | 304 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4401 | 316 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4301 | 304 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4301 | 304 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4401 | 316 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4401 | 316 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4401 | 316 | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4401 | 316 | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4404 | 316L | 2.0 | BlueOne® Pickling Paste 130 | 30 - 60 |

| 1.4404 | 316L | 2.0 | RedOne® Pickling Spray 240 | 45 - 90 |

| 1.4539 | 904L | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4539 | 904L | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4539 | 904L | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4539 | 904L | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4539 | 904L | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4539 | 904L | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4501 | S32760 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4501 | S32760 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4161 | S32101 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4161 | S32101 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4161 | S32101 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4161 | S32101 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4362 | S32304 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4362 | S32304 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4362 | S32304 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4362 | S32304 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4462 | S32205 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4462 | S32205 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4462 | S32205 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 1.4462 | S32205 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 2.4605 | N06059 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 2.4605 | N06059 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 2.4360 | N04400 | 3.0 | BlueOne® Pickling Paste 130 | 90 -180 |

| 2.4360 | N04400 | 3.0 | RedOne® Pickling Spray 240 | 120 -240 |

| 1.4547 | S31254 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4547 | S31254 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

| 1.4547 | S31254 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4547 | S31254 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

| 1.4565 | S34565 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4565 | S34565 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

| 1.4565 | S34565 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4565 | S34565 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

| 1.4410 | S32750 | 4.0 | BlueOne® Pickling Paste 130 | 120 - 240 |

| 1.4410 | S32750 | 4.0 | RedOne® Pickling Spray 240 | 150 - 300 |

*: Stainless steel grades; Group 2: Easy to pickle; Group 3: Difficult to pickle; Group 4: Very difficult to pickle

Typical Pickling Times using Avesta Pickling Bath 302

| EN* | ASTM* | Group | Welding Consumable | 20°C | 30°C | 45°C | |

|---|---|---|---|---|---|---|---|

| 1.4301 | 304 | 2.0 | Avesta 308L/MVR | 30 min | 15 min | 10 min | |

| 1.4301 | 304 | 2.0 | BÖHLER FOX EAS 2 | 30 min | 15 min | 10 min | |

| 1.4401 | 316 | 2.0 | Avesta 316L/SKR | 40 min | 20 min | 10 min | |

| 1.4401 | 316 | 2.0 | BÖHLER FOX EAS 4M | 40 min | 20 min | 10 min | |

| 1.4404 | 316L | 2.0 | Avesta 316L/SKR | 40 min | 20 min | 10 min |

| 1.4301 | 304 | 2.0 | Avesta 308L/MVR | 30 min | 15 min | 10 min | |

| 1.4301 | 304 | 2.0 | BÖHLER FOX EAS 2 | 30 min | 15 min | 10 min | |

| 1.4401 | 316 | 2.0 | Avesta 316L/SKR | 40 min | 20 min | 10 min | |

| 1.4401 | 316 | 2.0 | BÖHLER FOX EAS 4M | 40 min | 20 min | 10 min | |

| 1.4404 | 316L | 2.0 | Avesta 316L/SKR | 40 min | 20 min | 10 min | |

| 1.4404 | 316L | 2.0 | BÖHLER FOX EAS 4M | 40 min | 20 min | 10 min | |

| 1.4539 | 904L | 3.0 | Avesta 904L | 120 min | 90 min | 60 min | |

| 1.4362 | S32304 | 3.0 | Avesta 2304 | 120 min | 90 min | 60 min | |

| 1.4462 | S32205 | 3.0 | Avesta 2205 | 120 min | 90 min | 60 min | |

| 1.4462 | S32205 | 3.0 | BÖHLER FOX CN 22/9N | 120 min | 90 min | 60 min | |

| 1.4547 | S31254 | 4.0 | Avesta P12-R | 240 min | 120 min | 90 min | |

| 1.4547 | S31254 | 4.0 | BÖHLER FOX NIBAS 625 | 240 min | 120 min | 90 min | |

| 1.4410 | S32750 | 4.0 | Avesta 2507/P100 | 240 min | 120 min | 90 min | |

| 1.4410 | S32750 | 4.0 | BÖHLER FOX CN 25/9CuT | 240 min | 120 min | 90 min |

*: Stainless steel grades - Group 2: Easy to pickle - 1 part 302 into 3 parts water; Group 3: Difficult to pickle - 1 part 302 into 2 parts water; Group 4: Very difficult to pickle - 1 part 302 into 1 part water

Sicurezza

I rischi per la salute possono essere evitati con l'uso di dispositivi di respirazione e di protezione della pelle. Per garantire un elevato grado di sicurezza personale, durante le operazioni di decapaggio è necessario indossare sempre una maschera facciale con respiratore. Inoltre, per evitare lesioni causate dagli acidi di decapaggio, è necessario proteggere tutta la pelle esposta con indumenti resistenti agli acidi.

Tutti i nostri prodotti chimici per la pulizia sono forniti con:

- Informazioni sul prodotto con numeri di riferimento

- Schede di sicurezza dei materiali (MSDS) in conformità alle norme ISO 11014-1 e 2001/58/CE.

Safety Data Sheets

-

- BlueOne® Pickling Paste 130 pdf | 119 KB

- RedOne® Pickling Paste 140 pdf | 110 KB

- RedOne® Pickling Spray 240 pdf | 125 KB

- Pickling Spray 204 pdf | 125 KB

- Duplex Pickling Spray 250 pdf | 125 KB

- Cleaner 401 pdf | 98 KB

- FinishOne Passivator 630 pdf | 75 KB

- Passivator 601 pdf | 100 KB

- Neutralizer 502 pdf | 92 KB

- MolyDrop 960 pdf | 94 KB

- Pickling Bath 301 pdf | 125 KB

- Pickling Bath 302 pdf | 121 KB

- Pickling Bath 305 pdf | 108 KB

- Pickling Gel 122 pdf | 110 KB

-

- BlueOne® Pickling Paste 130 pdf | 110 KB

- RedOne® Pickling Paste 140 pdf | 117 KB

- RedOne® Pickling Spray pdf | 124 KB

- Pickling Spray 204 pdf | 123 KB

- Duplex Pickling Spray 250 pdf | 124 KB

- Cleaner 401 pdf | 93 KB

- Passivator 601 pdf | 102 KB

- FinishOne Passivator 630 pdf | 77 KB

- Neutralizer 502 pdf | 94 KB

- Moly Drop 960 pdf | 97 KB

- Pickling Bath 301 pdf | 113 KB

- Pickling Bath 302 pdf | 115 KB

- Pickling Bath 305 pdf | 119 KB

- Pickling Gel 122 pdf | 117 KB

-

- BlueOne® Pickling Paste 130 pdf | 120 KB

- RedOne® Pickling Paste 140 pdf | 115 KB

- RedOne® Pickling Spray 240 pdf | 135 KB

- Pickling Spray 204 pdf | 122 KB

- Duplex Pickling Spray 250 pdf | 122 KB

- Cleaner 401 pdf | 106 KB

- Passivator 601 pdf | 108 KB

- FinishOne Passivator 630 pdf | 77 KB

- MolyDrop 960 pdf | 103 KB

- Neutralizer 502 pdf | 101 KB

- Pickling Bath 301 pdf | 122 KB

- Pickling Bath 302 pdf | 121 KB

- Pickling Bath 305 pdf | 117 KB

- Pickling Gel 122 pdf | 115 KB

-

- BlueOne® Pickling Paste 130 pdf | 116 KB

- RedOne® Pickling Paste 140 pdf | 116 KB

- RedOne® Pickling Spray 240 pdf | 129 KB

- Pickling Spray 204 pdf | 129 KB

- Duplex Pickling Spray 250 pdf | 129 KB

- Cleaner 401 pdf | 102 KB

- Passivator 601 pdf | 104 KB

- FinishOne Passivator 630 pdf | 78 KB

- MolyDrop 960 pdf | 98 KB

- Neutralizer 502 pdf | 96 KB

- Pickling Bath 301 pdf | 117 KB

- Pickling Bath 302 pdf | 122 KB

- Pickling Bath 305 pdf | 112 KB

- Pickling Gel 122 pdf | 115 KB

-

- BlueOne® Pickling Paste 130 pdf | 118 KB

- RedOne® Pickling Paste 140 pdf | 118 KB

- RedOne® Pickling Spray 240 pdf | 116 KB

- Pickling Spray 204 pdf | 116 KB

- Duplex Pickling Spray 250 pdf | 116 KB

- Cleaner 401 pdf | 99 KB

- Passivator 601 pdf | 103 KB

- FinishOne Passivator 630 pdf | 77 KB

- MolyDrop 960 pdf | 97 KB

- Neutralizer 502 pdf | 94 KB

- Pickling Bath 301 pdf | 122 KB

- Pickling Bath 302 pdf | 123 KB

- Pickling Bath 305 pdf | 119 KB

- Pickling Gel 122 pdf | 106 KB

-

- BlueOne® Pickling Paste 130 pdf | 110 KB

- RedOne® Pickling Paste 140 pdf | 118 KB

- RedOne® Pickling Spray 240 pdf | 116 KB

- Pickling Spray 204 pdf | 116 KB

- Duplex Pickling Spray 250 pdf | 152 KB

- Cleaner 401 pdf | 99 KB

- Passivator 601 pdf | 104 KB

- FinishOne Passivator 630 pdf | 78 KB

- MolyDrop 960 pdf | 98 KB

- Neutralizer 502 pdf | 95 KB

- Pickling Bath 301 pdf | 124 KB

- Pickling Bath 302 pdf | 116 KB

- Pickling Bath 305 pdf | 120 KB

- Pickling Gel 122 pdf | 114 KB

-

- BlueOne® Pickling Paste 130 pdf | 146 KB

- RedOne® Pickling Paste 240 pdf | 146 KB

- RedOne® Pickling Spray 240 pdf | 152 KB

- Pickling Spray 204 pdf | 152 KB

- Duplex Pickling Spray 250 pdf | 152 KB

- Cleaner 401 pdf | 134 KB

- Passivator 601 pdf | 139 KB

- FinishOne Passivator 630 pdf | 110 KB

- MolyDrop 960 pdf | 132 KB

- Neutralizer 502 pdf | 129 KB

- Pickling Bath 301 pdf | 150 KB

- Pickling Bath 302 pdf | 152 KB

- Pickling Bath 305 pdf | 155 KB

- Pickling Gel 122 pdf | 348 KB

-

- BlueOne® Pickling Paste 130 pdf | 121 KB

- RedOne® Pickling Paste 140 pdf | 120 KB

- RedOne® Pickling Spray 240 pdf | 119 KB

- Pickling Spray 204 pdf | 119 KB

- Duplex Pickling Spray 250 pdf | 119 KB

- Cleaner 401 pdf | 100 KB

- Passivator 601 pdf | 102 KB

- FinishOne Passivator 630 pdf | 76 KB

- MolyDrop 960 pdf | 95 KB

- Neutralizer 502 pdf | 93 KB

- Pickling Bath 301 pdf | 119 KB

- Pickling Bath 302 pdf | 119 KB

- Pickling Bath 305 pdf | 126 KB

- Pickling Gel 122 pdf | 119 KB

-

- BlueOne® Pickling Paste 130 pdf | 149 KB

- RedOne® Pickling Paste 140 pdf | 147 KB

- RedOne® Pickling Paste 140 pdf | 147 KB

- Pickling Spray 204 pdf | 145 KB

- Duplex Pickling Spray 250 pdf | 145 KB

- Cleaner 401 pdf | 130 KB

- FinishOne Passivator 630 pdf | 106 KB

- Passivator 601 pdf | 133 KB

- Neutralizer 502 pdf | 124 KB

- Moly Drop 960 pdf | 127 KB

- Pickling Bath 301 pdf | 151 KB

- Pickling Bath 302 pdf | 153 KB

- Pickling Bath 305 pdf | 150 KB

- Pickling Gel 122 pdf | 145 KB

FAQs

-

- Ispezionare la superficie da trattare e assicurarsi che tutto il materiale non inossidabile sia stato protetto.

- Utilizzando una pompa resistente agli acidi (Avesta SP-25), spruzzare il prodotto sulla superficie. Applicare uno strato uniforme che copra l'intera superficie. Non applicare alla luce diretta del sole

- Lasciare al prodotto un tempo di reazione sufficiente, ma evitare di lasciarlo asciugare. Se i contaminanti sono ostinati (difficili da rimuovere) e in strati spessi, è utile una spazzolatura meccanica con una spazzola di plastica dura o di nylon.

- Utilizzando preferibilmente un getto d'acqua ad alta pressione, risciacquare accuratamente con acqua di rubinetto pulita. Per ridurre gli schizzi di acido, si consiglia di effettuare un prelavaggio con acqua di rubinetto a pressione (3 bar). Assicurarsi che non rimangano residui sulla superficie. Utilizzare acqua deionizzata per il risciacquo finale delle superfici sensibili.

-

- Ispezionare la superficie da trattare e assicurarsi che tutto il materiale non inossidabile sia stato protetto.

- Utilizzando una pompa resistente agli acidi (Avesta SP-25), spruzzare il prodotto sulla superficie. Applicare uno strato uniforme che copra l'intera superficie. Non applicare alla luce diretta del sole

- Lasciare al prodotto un tempo di reazione sufficiente, ma evitare di lasciarlo asciugare. Se i contaminanti sono ostinati (difficili da rimuovere) e in strati spessi, è utile una spazzolatura meccanica con una spazzola di plastica dura o di nylon.

- Utilizzando preferibilmente un getto d'acqua ad alta pressione, risciacquare accuratamente con acqua di rubinetto pulita. Per ridurre gli schizzi di acido, si consiglia di effettuare un prelavaggio con acqua di rubinetto a pressione (3 bar). Assicurarsi che non rimangano residui sulla superficie. Utilizzare acqua deionizzata per il risciacquo finale delle superfici sensibili.

-

- Ispezionare la superficie da trattare e assicurarsi che tutto il materiale non inossidabile sia stato protetto.

- Pretrattare meccanicamente ossidi, scorie e difetti di saldatura. Questa operazione deve essere eseguita preferibilmente quando le saldature sono ancora calde e gli ossidi di saldatura meno duri.

- Dopo qualsiasi saldatura, lasciare che l'area da decapare si raffreddi al di sotto dei 40°C.

- Per rimuovere la contaminazione organica, sgrassare con Avesta Cleaner 401.

- Prima dell'uso, mescolare bene il gel spray.

- Utilizzando una pompa resistente agli acidi (Avesta SP-25), applicare il prodotto a spruzzo. Applicare delicatamente uno strato uniforme di acido che copra l'intera superficie. Non decapare alla luce diretta del sole!

- Lasciare al prodotto un tempo di decapaggio sufficiente.

- Se sulla superficie compaiono aree scure, è necessario procedere al decapaggio. Applicare altra soluzione o Avesta FinishOne™ su queste aree fino alla loro scomparsa. Questa operazione deve essere eseguita quando la superficie è ancora bagnata (cioè "bagnato su bagnato"), appena prima di sciacquare lo spray decapante. Spruzzare Finish One™ sulla superficie decapata riduce anche la produzione di gas NOx.

- Durante il decapaggio, lo spray decapante non deve essere lasciato asciugare. L'essiccazione può causare lo scolorimento della superficie dell'acciaio. Ciò significa che ad alte temperature e quando sono richiesti tempi di decapaggio prolungati, può essere necessario applicare più prodotto dopo un po' di tempo.

- Utilizzando preferibilmente un getto d'acqua ad alta pressione, risciacquare accuratamente con acqua di rubinetto pulita. Per ridurre gli spruzzi di acido, si consiglia un prelavaggio con acqua di rubinetto in pressione (3 bar). Assicurarsi che non rimangano residui di decapaggio sulla superficie. Utilizzare acqua deionizzata per il risciacquo finale delle superfici sensibili.

-

- Pretrattare meccanicamente ossidi, scorie e difetti di saldatura.

- Dopo qualsiasi saldatura, lasciare che l'area da decapare si raffreddi a meno di 40°C.

- Per rimuovere la contaminazione organica, sgrassare utilizzando Avesta Cleaner 401.

- Controllare la temperatura del bagno.

- Immergere l'oggetto nel bagno. I tempi tipici di decapaggio sono indicati nella tabella 2. Evitare il decapaggio eccessivo. Questo può produrre una superficie ruvida.

- Lasciare al prodotto un tempo di decapaggio sufficiente.

- Se sulla superficie compaiono macchie scure, è necessario desmuffare. Applicare altra soluzione o Avesta FinishOne™ su queste macchie fino alla loro scomparsa. Questa operazione deve essere eseguita quando la superficie è ancora bagnata (cioè "bagnato su bagnato"), appena prima di sciacquare lo spray decapante. Spruzzare FinishOne™ sopra la superficie decapata riduce anche la produzione di gas NOx.

- Quando si solleva l'oggetto, lasciare il tempo necessario affinché la soluzione del bagno defluisca al di sopra del bagno stesso.

- Risciacquare accuratamente con un getto d'acqua ad alta pressione. Assicurarsi che non rimangano residui di decapaggio sulla superficie. Utilizzare acqua deionizzata per il risciacquo finale delle superfici sensibili.

- Raccogliere le acque di scarico per neutralizzarle. Trovate qui maggiori informazioni sulla neutralizzazione e sul trattamento dei rifiuti.

- Poiché l'acido decapante nel bagno viene costantemente consumato e i metalli precipitano, è importante analizzare il contenuto del bagno. Il contenuto del bagno influisce sulla reazione di decapaggio.

-

- Per passivare dopo il trattamento meccanico, utilizzare innanzitutto Avesta Cleaner 401 per pre-pulire la superficie. Quindi, risciacquare con acqua e applicare il passivante "bagnato su bagnato". Lasciare agire per 3 - 5 minuti.

- Per smacchiare o evitare la formazione di muffe durante il decapaggio a spruzzo, il passivante deve essere applicato prima del risciacquo, mentre la superficie è ancora umida ("bagnato su bagnato"). Lasciare agire per 10-15 minuti.

- Per la riduzione dei fumi dopo il decapaggio a bagno, sollevare l'oggetto sulla superficie del bagno e spruzzare FinishOne™ come nebbia sulla superficie dell'oggetto ("bagnato su bagnato").

- Per passivare dopo il decapaggio a spruzzo, sciacquare prima lo spray decapante e poi applicare il passivante. Lasciare agire per 20-30 minuti. n Utilizzando una pompa resistente agli acidi (Avesta SP-25), applicare il prodotto a spruzzo. Applicare uno strato uniforme di acido che copra l'intera superficie.

- Utilizzando una pompa resistente agli acidi (Avesta SP-25), applicare il passivante in uno strato uniforme che copra l'intera superficie.

- Utilizzando preferibilmente un getto d'acqua ad alta pressione, risciacquare accuratamente con acqua di rubinetto pulita. Assicurarsi che non rimangano residui acidi sulla superficie. Utilizzare acqua deionizzata per il risciacquo finale delle superfici sensibili.

- Non è necessario neutralizzare l'acqua di scarico (è neutra e priva di acidi).

-

- Mescolando continuamente, aggiungere l'agente neutralizzante all'acqua di risciacquo (ad esempio, il nostro Neutraliser 502).

- La reazione di neutralizzazione avviene istantaneamente.

- Con l'aiuto di una cartina al tornasole (ad esempio), verificare il pH della miscela. La precipitazione dei metalli pesanti è ottimale a pH 9,5.

- Quando l'acqua di scarico ha raggiunto un valore di pH accettabile, attendere che i fanghi affondino sul fondo e che l'acqua diventi limpida. L'aggiunta di uno speciale agente di decantazione migliora la precipitazione dei metalli pesanti.

- Se le analisi mostrano che l'acqua trattata soddisfa le normative locali, può essere rilasciata nel sistema fognario. Per aumentare il grado di trattamento, è possibile inserire un ulteriore filtro prima che l'acqua raggiunga la rete fognaria.

- I fanghi contengono metalli pesanti e devono essere inviati a un impianto di trattamento dei rifiuti.

-

- I prodotti chimici per il decapaggio devono essere maneggiati solo da persone con una solida conoscenza dei rischi per la salute associati a tali prodotti. Ciò significa che la scheda di sicurezza dei materiali (MSDS) e l'etichetta del prodotto devono essere studiate a fondo prima di utilizzare i prodotti chimici.

- Nell'area di decapaggio è vietato mangiare, fumare e bere.

- I dipendenti che maneggiano prodotti chimici per il decapaggio devono lavarsi le mani e il viso prima di mangiare e dopo aver terminato il lavoro.

- Tutte le parti della pelle esposte agli spruzzi devono essere protette da un materiale resistente agli acidi, secondo la scheda di sicurezza. Ciò significa che i dipendenti che maneggiano prodotti chimici per il decapaggio (anche durante il risciacquo) devono indossare indumenti protettivi come previsto dalla scheda di sicurezza del prodotto in questione.

- Deve essere facilmente disponibile un kit di pronto soccorso contenente gel di gluconato di calcio, Hexaflourine® (Avesta First Aid Spray) o altri prodotti adatti al trattamento/risciacquo immediato degli schizzi di acido causati dai prodotti di decapaggio. Per ulteriori informazioni, consultare la scheda di sicurezza dei prodotti di decapaggio Avesta.

- L'area di decapaggio deve essere ventilata.

- Per evitare un'inutile evaporazione, i contenitori/barattoli devono essere tenuti chiusi.

- Per ridurre al minimo l'impatto ambientale, tutti i residui del decapaggio devono essere neutralizzati e tutti i metalli pesanti devono essere separati dall'acqua di processo e inviati a un impianto di trattamento dei rifiuti.