Neue Lösungen sind wichtig, denn es geht beispielsweise im Karosseriebau um möglichst leichte und steife Konstruktionen, es geht um unser zunehmendes ökologisches Bewusstsein und damit verbunden um einen kleinen CO2-Fußabdruck, um Leichtbau, um Sicherheit für Fahrzeuginsassen, um optimierte Produktion oder um kostenbewusste Verwendung von Ressourcen.

VIRTUELLE WERKSTOFFENTWICKLUNG

Inzwischen existieren in fast allen Industriegebieten entsprechend spezialisierte Stahllegierungen, um immer differenziertere Einsatzgebiete zu erschließen. Was also ist zu tun, wenn man in diesen Gebieten neue Lösungen entwickeln möchte?

Sehr viele potentielle Lösungen lassen sich nicht mehr über "Trial & Error" herausfinden, dies würde einfach zu viel Zeit beanspruchen. Wir sind also gezwungen, in die virtuelle Welt auszuweichen, um Lösungen digital zu testen. Dies braucht ein gutes Verständnis der Werkstoffmodelle, aber auch der gesamten numerischen Welt. Numerische Modelle bedeuten: Die Welt in Bit und Bytes zu denken, metallographische Gefüge oder Produktionsprozesse in Rechenoperationen zu übersetzen, Modelle der wirklichen Welt zu schaffen.

Der Nutzen ist unendlich groß. Es bedarf keiner großen Gießsequenzen im Stahlwerk, um nachfolgend im Warmwalzwerk erste Drähte zu produzieren, die unsere Kunden in Produktmuster umwandeln. Es bedarf nur mehr unserer Vorstellungskraft und unserer Kenntnis über Werkstoffe und Prozesse, um Eigenschaften und Prozesse zu simulieren und Optimierungsmöglichkeiten zu finden.

Unser Anspruch ist, dass wir das Wissen besitzen, um auch diesen virtuellen Entwicklungsansatz für unsere Produktentwicklung positiv nutzen können.

Virtuelle Werkstoffentwicklung benötigt ein breites Kompetenzfeld im Bereich der Metallurgie. Welche Gefügebestandteile bewirken welche finalen physikalischen Eigenschaften? Wie sehen die Mechanismen aus, die zur Bildung von bestimmten metallurgischen Phasen aus? Wie kann man sich einen Restaustenit in einem Bainit vereinfacht und computertauglich vorstellen? Was bewirkt ein Lamellenabstand bei einem Perlit? Es sind Fragen und mathematische Antworten, die neue Werkstoffe beschreiben.

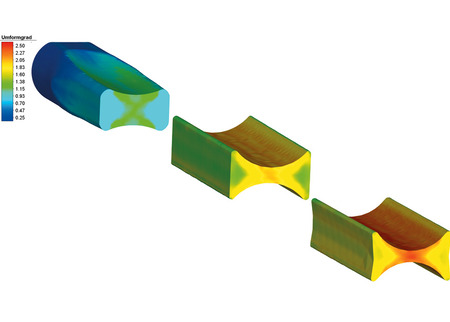

Jedes metallurgische Gefüge ist das Ergebnis eines physikalischen Fertigungsprozesses. Diesen Prozess, die Abfolge von Aufheiz- und Abkühlvorgängen, von Verformungsoperationen und Ruhezeiten zu beschreiben, ist die zweite Aufgabe der virtuellen Werkstoffentwicklung. Jeder physikalische Prozess lässt sich beschreiben, indem Wärmeübergangsbedingungen, Werkstofftransporte, chemische Oberflächenprozesse und vieles mehr virtuell beschrieben werden.

Der dritte Punkt der virtuellen Werkstoffentwicklung ist die Simulation des Werkstoffeinsatzes. Am Ende steht der virtuelle Crash-Test eines jeden neuen Bauteils oder Fahrzeugs. Um das Deformationsverhalten des Materials hinreichend genau in der FE (finite elemente)-Simulation abbilden zu können, müssen definierte Parameter an ein numerische Berechnungsmodell übergeben werden. Die Parameter werden durch teilweise aufwändige Prüfungen am Werkstoff ermittelt. Die Vielzahl der kontinuierlich weiterentwickelten Stahllegierungen führen dazu, dass die Werkstoffprüfungen für die Modellkalibrierung zu einem entscheidenden Zeit- und Kostenfaktor werden, so dass sowohl die Stahlhersteller als auch die Automobilindustrie bestrebt sind, hierbei eine Verbesserung bzw. Beschleunigung der Parameterermittlung zu finden. Hier stehen wir bereit, um schneller Ergebnisse anzubieten.