Intervalles de maintenance prolongés

Les arrêts de production imprévus sont l’un des principaux obstacles à l’obtention d’un taux de rendement global élevé. L’étude de cas suivante n’est qu’un exemple parmi tant d’autres tirés de la réalité qui montre comment notre approche peut contribuer à améliorer le taux de rendement global dans le domaine du moulage sous haute pression.

Les résultats en bref

DURÉE DE VIE DE L’OUTIL:

+41.9% (de 62,000 à 88,000 cycles)

a

INTERVALLE DE MAINTENANCE:

+87.5% (de 8,000 à 15,000 cycles)

Une approche basée sur des cas concrets

Transformer les données en résultats

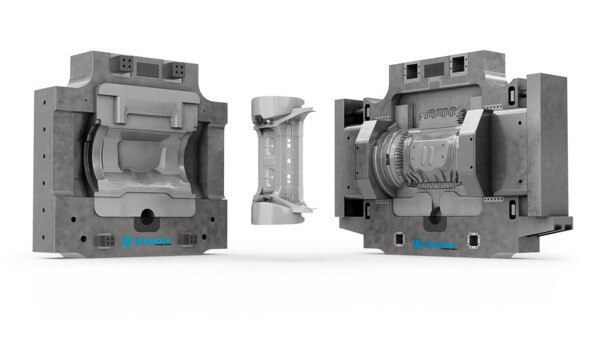

Dans le secteur très concurrentiel du moulage sous pression automobile, un fournisseur d’équipement d’origine a rencontré des défaillances récurrentes sur un insert critique utilisé pour la production de composants structurels en alliage de magnésium.

Fabriqué à l’origine en 1.2344 ESR avec une dureté de travail de 43–45 HRC, l’insert a atteint la fin de sa durée de vie après seulement 62 000 cycles, tandis qu’un entretien était nécessaire tous les 8 000 cycles. Les raisons en étaient de fortes fissures thermiques et des érosions.

Impact direct sur le taux de rendement global en raison de l’augmentation des temps d’arrêt et des coûts de maintenance.

Le scénario

DIMENSION DE L’INSERT

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

NUANCE – HRC

1.2344 ESR – 43-45 HRC

DURÉE DE VIE DE L’OUTIL

62 000 cycles

RAISON DE LA DÉFAILLANCE

Erosions, Contrôle thermique

INTERVALLE DE MAINTENANCE

8 000 cycles

Méthodologie basée sur les données

Le processus commence par la collecte d’informations techniques détaillées.

Exemples de données requises :

Caractéristiques des composants

inclut le type d’alliage, la géométrie et l’épaisseur de paroi afin d’identifier les zones exposées à des contraintes thermiques élevées et à une usure potentielle.

Configuration de la machine

Les informations relatives à la force et à la pression de la machine nous aident à comprendre les charges mécaniques et thermiques qui s’exercent sur le moule.

Technologie de pulvérisation

La méthode de lubrification utilisée influe sur le choc thermique et l’usure de surface, deux facteurs clés dans la dégradation du moule.

Conception du système de refroidissement

Le fluide de refroidissement, la température et la disposition des canaux sont analysés afin de détecter les déséquilibres thermiques et d’optimiser la dissipation thermique.

Paramètres du cycle

Le temps de cycle, la durée de contact et la vitesse de coulée influencent la fatigue thermique et la durée de vie de l’outil.

Comportement thermique

Les tendances de température en surface et au cœur révèlent des gradients thermiques qui contribuent à des mécanismes de dégradation tels que la fissuration thermique.

Comprendre pour agir

Une approche basée sur les données garantit que chaque solution est conçue en fonction des conditions spécifiques du processus. Sur la base de cette analyse, une mise à niveau du matériau vers Uddeholm Dievar® a été mise en œuvre, augmentant la dureté de travail à 46–48 HRC. Dievar® est un acier pour travail à chaud qui présente une excellente ténacité, ductilité et résistance à la chaleur, garantissant une longue durée de vie de l’outil et un faible risque de fissuration. Combiné à une meilleure compréhension de la gestion thermique et des mécanismes d’usure, cela a permis d’obtenir des résultats significatifs:

La performance

DIMENSION DE L’INSERT

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

NUANCE – HRC

Uddeholm Dievar® – 46-48 HRC

DURÉE DE VIE DE L’OUTIL

88 000 cycles

INTERVALLE DE MAINTENANCE

15 000 cycles

DURÉE DE VIE DE L’OUTIL

+41,9% *

INTERVALLE DE MAINTENANCE

+87,5% *

Cette étude de cas illustre comment une approche méthodique, fondée sur les données de processus, la science des matériaux et l’ingénierie spécifique à l’application, peut permettre d’obtenir des gains mesurables en taux de rendement global et une stabilité de production durable.

* Amélioration des performances en pourcentage

Téléchargements

Veuillez remplir ce formulaire de contact pour obtenir plus d’informations.

Les champs marqués d’un astérisque (*) sont obligatoires :