Kosteneffektive Eliminierung von Fließlinien durch optimierte variotherme Temperierung – ein Kostenvergleich

In diesem Artikel zeigen wir, wie Spritzgießer durch den effizienten Einsatz einer optimierten variothermen konturnahen Temperierung Fließlinien in ihren Kunststoffbauteilen vermeiden können. Wir vergleichen die Kosten und Vorteile der optimierten voestalpine konturnahen Temperierungslösung mit einer konventionellen Alternative. Die resultierenden Einsparungen sind beeindruckend:

- 740.000 € Ersparnis über 500.000 Schuss!

- Nur 3 Tage Produktionszeit, um die zusätzlichen Kosten für die additiv gefertigten Werkzeugeinsätze einzusparen!

Unsere Analyse zeigt auch, dass die voestalpine-Lösung nicht nur die Bauteilqualität verbessern und die Produktionskosten senken kann, sondern auch die Möglichkeiten im Bauteildesign erheblich erweitert. Durch diese Lösung können Spritzgießer die Herausforderungen in der Produktion meistern und die wachsende Nachfrage nach qualitativ hochwertigen und ästhetisch ansprechenden Kunststoffteilen erfüllen.

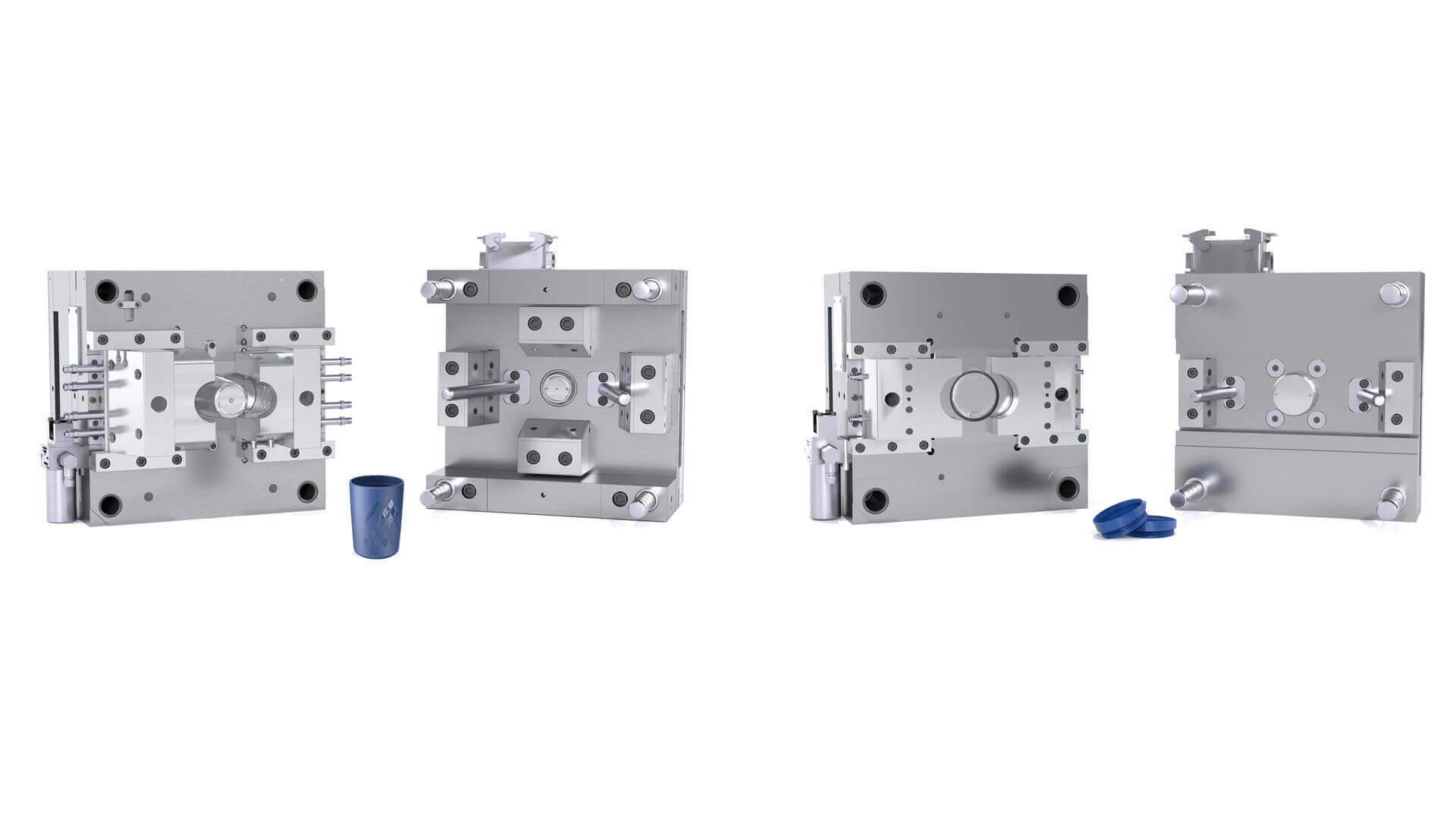

Der voestalpine Werkzeugeinsatz

Auf der 28. Fakuma in Friedrichshafen präsentierten wir voestalpine HPM-Lösungen für den Kunststoffspritzguss anhand eines elektrischen Gehäusedeckels. Dafür entwickelten wir einen Werkzeugeinsatz mit optimierter Temperierung. Der Einsatz und der Kunststoffartikel zeigten unsere lückenlose Wertschöpfungskette – vom Konzept bis zum fertigen Produkt. Gemeinsam mit unseren Projektpartnern stellten unsere Experten den Messebesuchern die vielen neuartigen technischen Möglichkeiten und den daraus resultierenden Mehrwert für die Kunden vor. Lesen Sie hier mehr über den voestalpine Werkzeugeinsatz und den Kunststoffartikel, der auch Gegenstand unseres Kostenvergleichs in diesem Artikel ist.

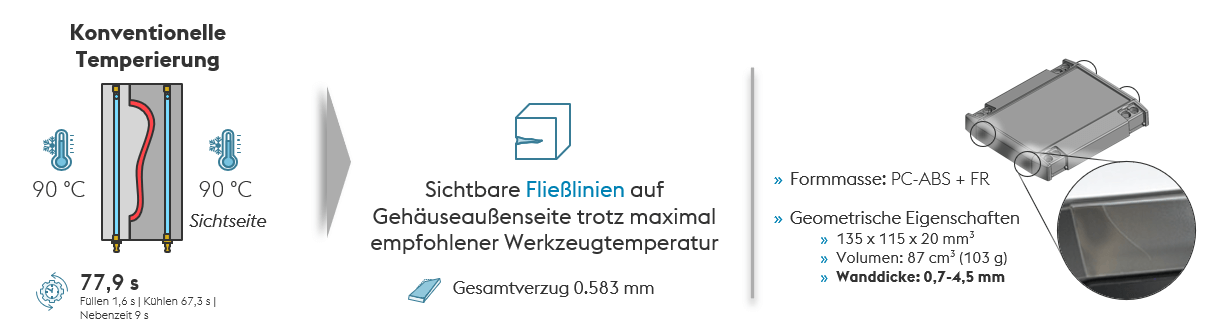

Ausgangssituation: Oberflächenfehler auf Hochglanzoberfläche

Das auf der Fakuma vorgestellte Oberteil eines elektrischen Gehäuses wurde für höchste technische Ansprüche und Ästhethik (Hochglanzoberfläche) konzipiert. Das technische Design wurde vor allem durch die hohen Anforderungen an Schutz vor Staub und Wasser (IP66/67), Schlagfestigkeit (IK08) und Flammwidrigkeit bestimmt. Daraus ergaben sich hohe Wandstärkenvariationen (0,7 bis 4,5 mm) und Konstruktionselemente wie Schraubdome und Dichtungsnuten. Die Verarbeitung des flammgeschützten Materials (PC-ABS + FR) in Kombination mit den geometrischen Eigenschaften und der Hochglanzoberfläche auf der Sichtseite erforderte zudem eine präzise Prozesssteuerung, um eine hohe Artikelqualität und Reproduzierbarkeit zu gewährleisten.

Der Nachteil von konventionell gebohrten Kühlkanaldesigns

Bei der Verwendung von Werkzeugen mit konventionell gebohrten Kühlkanälen ist es lediglich möglich, die Sichtbarkeit von Fließlinien zu reduzieren, indem man die Parameter, wie z. B. die Maximierung des Nachdrucks und der Werkzeugwand- oder Schmelzetemperatur, im Spritzgießprozess anpasst. Hierdurch konnten jedoch die Fließlinien nicht vollständig eliminiert werden (siehe Abbildung 1). Der Nachteil dieser prozessseitigen Anpassungen, insbesondere der höheren Werkzeugtemperatur, ist die erhebliche Verlängerung der Zykluszeit, was zu einer geringeren Effizienz und höheren Kosten pro Kunststoffteil führt. In dem vorgestellten Fall stieg die Zykluszeit aufgrund einer verlängerten Kühlzeit von 67,3 Sekunden auf 77,9 Sekunden.

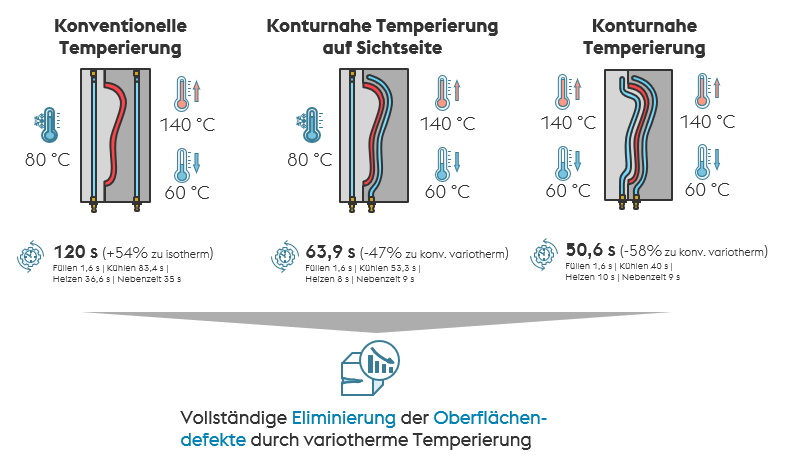

Gegenmaßnahmen: Beseitigung von Oberflächenfehlern durch variotherme Prozessführung und Kosteneinsparungen durch konturnahe Temperierung

Um Fließlinien zu vermeiden, kann eine variotherme Prozessführung genutzt werden, um die Erstarrung der Schmelze in der Randschicht zu verzögern, indem die Werkzeugwandtemperatur vor dem Einspritzen entsprechend erhöht wird. Dies ermöglicht ein Versiegeln der Bindenaht und reduziert die Sichtbarkeit der Fließlinien. Ein Nachteil der variothermen Temperierung ist jedoch die Erhöhung der Zykluszeit durch die zusätzliche Aufheizzeit und die längere Kühlphase. Auch ein ist damit erhöhter Energieverbrauch verbunden.

Abbildung 2 vergleicht die verschiedenen Temperierkonzepte und ihre Auswirkungen auf die resultierende Zykluszeit. Um Fließlinien bei der PC-ABS-Formmasse zu vermeiden, ist beim Einspritzen eine Werkzeugwandtemperatur von 130 °C erforderlich. Links ist die um 54% erhöhte Zykluszeit zu erkennen, die bei dem konventionell gebohrten Kühlkanaldesign notwendig ist, um eine variotherme Prozessführung zu realisieren und die Fließlinien zu eliminieren.

Im Vergleich zum konventionellen Kühlkanallayout können mit der konturnahen Temperierung erhebliche Zyluszeiteinsparungen erzielt werden (Bilder Mitte und rechts in Abbildung 2 unten). Weitere Informationen zur konturnahen Kühlung finden Sie hier in Abschnitt 2. Durch den geringen und gleichmäßigen Abstand zwischen den Kühlkanälen und der Kavitätsoberfläche bietet die konturnahe Temperierung zwei entscheidende Vorteile gegenüber der konventionellen Variante:

- Direkter, verlustarmer Energieaustausch zwischen dem Temperiermedium und der Kavitätswand (Aufheizen) bzw. der Kunststoffschmelze (Abkühlen)

- Homogene Werkzeugwandtemperaturverteilung für hohe Oberflächenqualität (z.B. Glanzgradunterschiede) und geringen Verzug (enge Teiletoleranzen)

Die Spritzgießversuche der Variante mit konturnaher Temperierung nur einseitig, auf der Formteilsichtseite (Bild 2 Mitte) zeigen, dass bis zu 47% Zykluszeit im Vergleich zur konventionell gebohrten Temperierung eingespart werden können. Bemerkenswert ist, dass trotz der variothermen Temperierung die Zykluszeit der einseitig konturnahen Kühlung gegenüber der konventionellen Variante mit isothermer Prozessführung um 18% reduziert werden kann; gleichzeitig können jedoch auch die Fließlinien eliminiert werden. Ein Grund dafür ist die Parallelverschaltung der konturnahen Temperierkanäle, das hohe Durchflussraten sowie einen geringen Druckabfall gewährleistet. Wenn beide Seiten konturnah temperiert und der Prozess variotherm geführt wird, kann die Zykluszeit sogar um 58% reduziert werden (Abbildung 2 rechts).

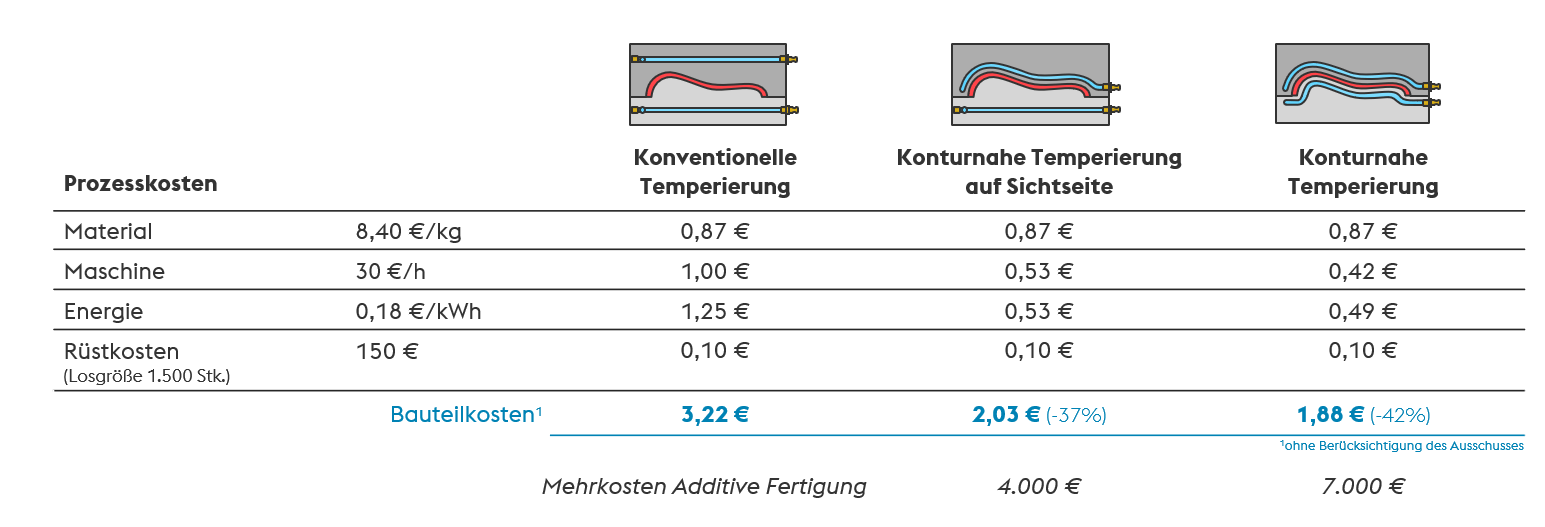

Betrachtet man die Prozesskosten in Tabelle 1 (unten) der drei in Abbildung 2 dargestellten Varianten, so werden die Teilekosten vor allem durch die Maschinen- und Energiekosten bestimmt. Durch die Reduzierung der Zykluszeit sind bei ein- oder beidseitiger konturnaher Temperierung erhebliche Einsparungen bei den Teilekosten von 37% bzw. 42% möglich. Den Kosteneinsparungen stehen jedoch auch die zusätzlichen Kosten der additiv gefertigten (AM) Werkzeugeinsätze von 4.000 € (einseitig AM) bzw. 7.000 € (beidseitig AM) im Vergleich zur konventionellen Fertigung gegenüber.

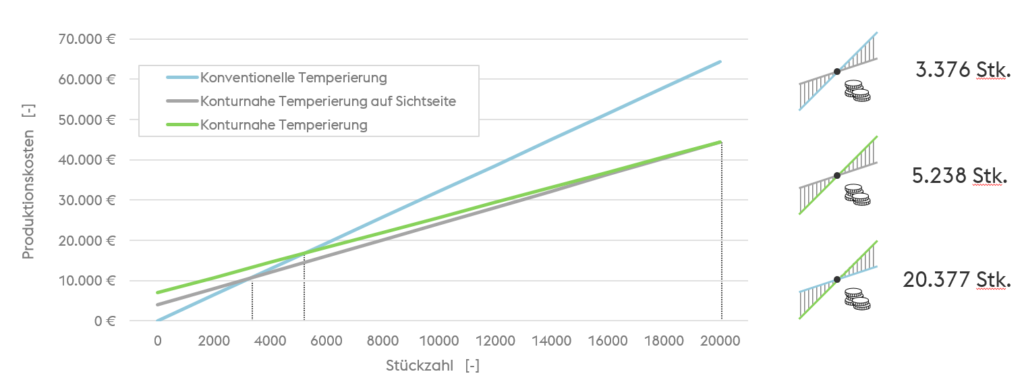

Abbildung 3 (unten) zeigt, dass sich die Investition, einschließlich der zusätzlichen Kosten für die AM-Einsätze, schnell amortisiert. Bei der einseitigen AM-Variante wird der Break-Even-Point nach 3.376 Schuss erreicht, bei der beidseitigen AM-Variante nach 5.238 Schuss. Vergleicht man die beiden AM-Varianten miteinander, so ist die beidseitige AM-Lösung nach 20.377 Schuss wirtschaftlich.

Verbesserung der Formteilqualität und Maximierung der Produktivität durch konturnahe Temperierung

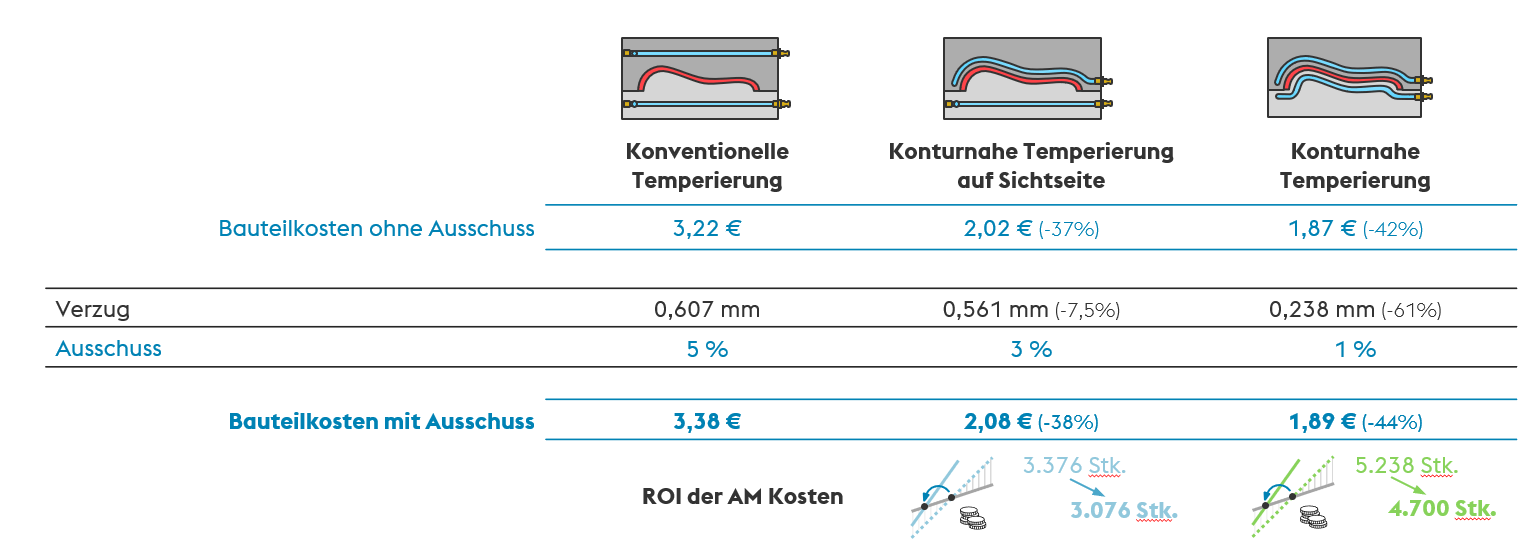

Die möglichen Kosteneinsparungen werden nicht allein durch die Zykluszeit bestimmt. Es muss auch eine ausreichende Formteilqualität in Bezug auf die Hochglanzoberfläche und die Teiletoleranzen (Sicherstellung der IP- und IK-Schutzklassen) gewährleistet sein, um die Ausschussraten auf ein Minimum zu reduzieren. Die Bauteiltoleranzen werden hauptsächlich durch den Verzug bestimmt. Wie aus Tabelle 2 hervorgeht, konnte der Verzug durch die konturnahe Kühlung um 7,5% bzw. 61% reduziert werden, wodurch sich die Bauteiltoleranzen verbesserten und die Ausschussrate auf 3% bzw. 1% sank. Der Break-Even-Point für die additiv gefertigten Einsätze kann somit fast 10% schneller erreicht werden.

Bemerkenswert ist, dass der Bauteilverzug bei Nutzung der konturnahen Temperierung (ein- und beidseitig) im Vergleich zur ursprünglichen konventionell gebohrten Kühlung (siehe Abbildung 1) mit isothermer Temperaturführung (0,583 mm) ebenfalls reduziert werden kann: bei der einseitigen konturnahen Temperierung um 3,8% und bei der beidseitigen um 59%.

Diese Fallstudie und der Kostenvergleich zeigen deutlich, dass die Kombination aus variothermer Prozessführung und optimalem konturnahen Kühlkanaldesign ein Gewinn für die Spritzgießindustrie ist. Die höheren Investitionskosten für ein überlegenes Kühlkanallayout armortisieren sich bereits nach weniger als 6.000 Schuss. Verglichen mit der Lebensdauer dieses Spritzgießwerkzeugs von etwa 500.000 Schuss liegen die Einsparungen bei 740.000 € und die Mehrkosten für die additiv gefertigten Einsätze werden durch die Einsparungen bereits nach 3 Tagen eingespart!

Sprechen Sie mit unseren Experten

Möchten Sie mehr über die kosteneffektive Eliminierung von Fließlinien erfahren oder eine ähnliche Herausforderung in Ihrem Unternehmen diskutieren? Unsere Experten stehen für Sie bereit. Sie können sie über die Schaltfläche unten kontaktieren.

Erfahren Sie mehr darüber, wie die voestalpine HPM ihre Kundinnen und Kunden in der kunststoffverarbeitenden Industrie unterstützt

Möchten Sie mehr darüber erfahren, wie voestalpine HPM ihre Kunden in der kunststoffverarbeitenden Industrie unterstützt? Schauen Sie sich unsere aktuellen Blog Posts unten an. Sie finden unsere Seite auch über voestalpine Engineered Products für den Kunststoffspritzguss direkt unten oder indem Sie hier klicken.