Reducera skrotmängd

Generering av kassation är en av de mest kritiska faktorerna som påverkar effektivitet och kostnader vid högtrycksgjutning. Denna fallstudie är ett av många praktiska exempel som visar hur voestalpines expertis inom termisk hantering och verktygsdesign hjälper tillverkare att minska kassation och förbättra processens tillförlitlighet vid högtrycksgjutning.

Resultat i korthet

SKROTMÄNGD:

52 % förbättring (från 8,2 % till 3,9 %)

a

RENGÖRINGSTID/SKIFT:

66 % förbättring (från 21 minuter till 7 minuter)

Ett case-baserat tillvägagångssätt

En tillverkare av aluminiumkomponenter som arbetade i en högvolymmiljö upplevde varierade gjutresultat.

Produktionsinställningen omfattade en cykeltid på 73 sekunder och en utnyttjandegrad på 77 %, med rörliga kostnader på cirka 0,25 € per skott.

Kunden ville stabilisera produktionen, förbättra kvaliteten och minska förluster som omsmältning och defekta/icke-konforma gjutgods. Den befintliga delgeometrin och gjutlegeringen skulle behållas.

Scenariot

MASKINTIMKOSTNAD

295 €

CYKELTID

73 sec.

SKROTMÄNGD

8.2 %

RÖRLIGA KOSTNADER

~ 0.25 € per shot

GENOMSNITTLIG UTNYTTJANDEGRAD

77 %

RENGÖRINGSTID/SKIFT

21 min.

Pressgjutningsprocessen kännetecknades av en cykeltid på 73 sekunder och ett genomsnittligt maskinutnyttjande på 77 %, med rörliga kostnader på cirka 0,25 € per skott. Maskinens timtaxa var 295 €, och kassationsgraden hade nått 8,2 %. Rengöringsoperationer krävde 21 minuter per skift, vilket ytterligare minskade produktionstiden och bidrog till operativ ineffektivitet.

Prestanda

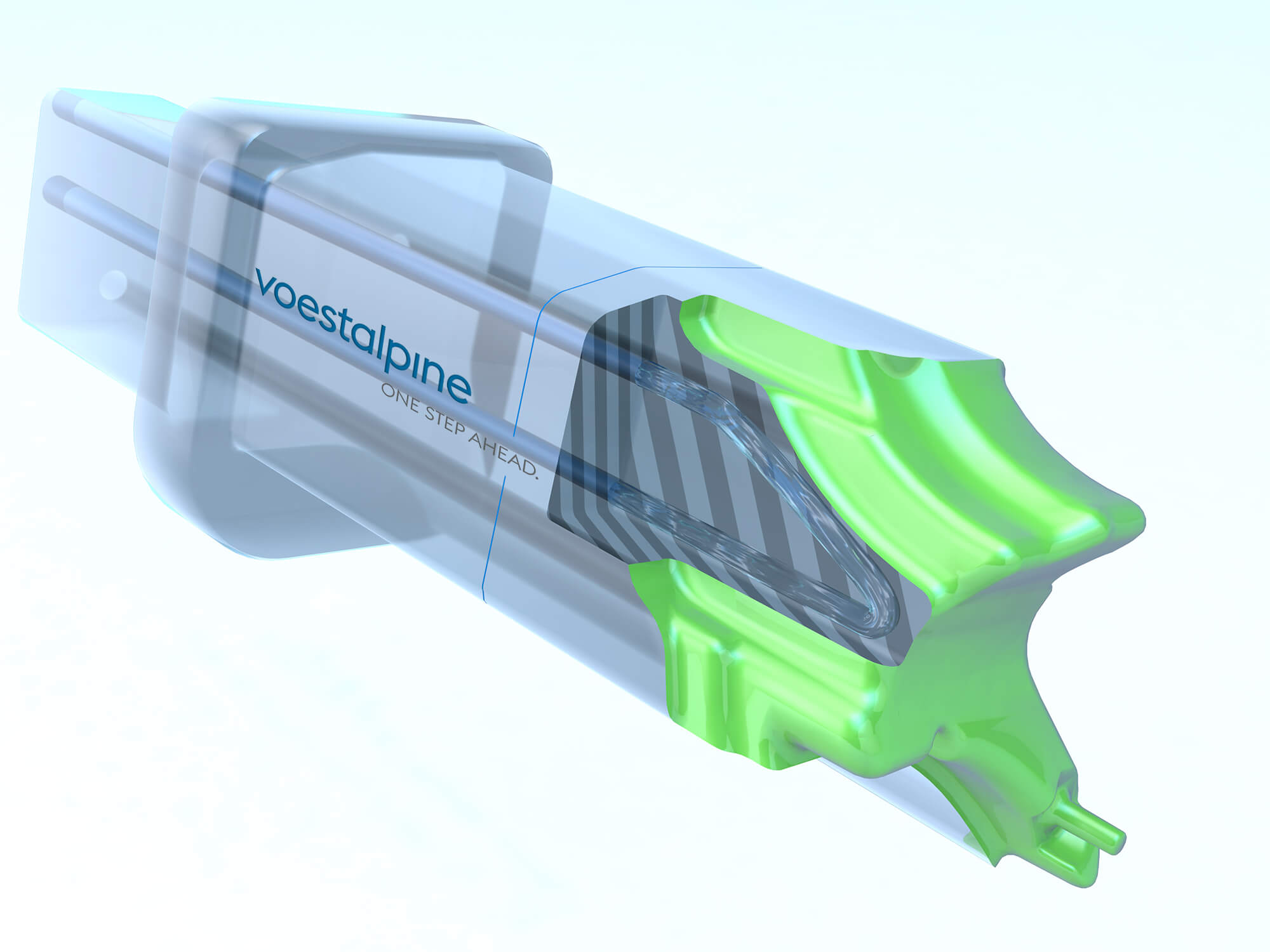

För att förbättra processens stabilitet introducerade voestalpines additivt tillverkade (AM) insatser med konforma kylkanaler, speciellt utformade för att matcha driftsförhållandena i pressgjutningsprocessen. Dessa kanaler följer formhålans geometri och möjliggör effektivare och jämnare värmeavledning under varje cykel.

Den förbättrade termiska hanteringen hjälper till att förhindra lokal överhettning och stödjer jämn kylning – vilket resulterar i en mer stabil gjutningsprocess och färre icke-konforma delar.

KOSTNADSBESPARINGAR

166 410 €

AM INVESTERINGAR

39 020 €

SKROTMÄNGD

3.9 %

52 % förbättring

RENGÖRINGSBESPARINGAR

+ 40 500 €

NETTOBESPARINGAR

167 890 €

RENGÖRINGSTID/SKIFT

7 min.

66 % förbättring

Som ett resultat minskade kassationsgraden till 3,9 %, och rengöringstiden per skift reducerades till endast 7 minuter. Dessa förbättringar ledde till totala kostnadsbesparingar på 166 410 €, mot en AM-investering på 39 020 €, inklusive 40 500 € sparade på rengöringsoperationer. De totala nettobesparingarna uppgick till 167 890 €, vilket motsvarar en förbättring på 52 % i kassationsreduktion och en minskning på 66 % i rengöringstid.

Detta fall visar hur voestalpines ingenjörskompetens och avancerade tillverkningsteknologier kan frigöra dold potential i pressgjutningsoperationer – och leverera både tekniskt och ekonomiskt värde.

Nedladdningar

Kontakta oss för mer information