Förlängda underhållsintervaller

Oplanerade stopp är ett av de största hindren för att uppnå hög OEE. Följande fallstudie är bara ett av många verkliga exempel som visar hur vårt tillvägagångssätt kan bidra till att förbättra OEE i pressgjutningsprocesser.

Resultaten i korthet

VERKTYGSLIVSLÄNGD:

+41,9 % (från 62 000 till 88 000 cykler)

a

UNDERHÅLLSINTERVALL:

+87,5 % (från 8 000 till 15 000 cykler)

Ett case-baserat tillvägagångssätt

Från data till prestanda

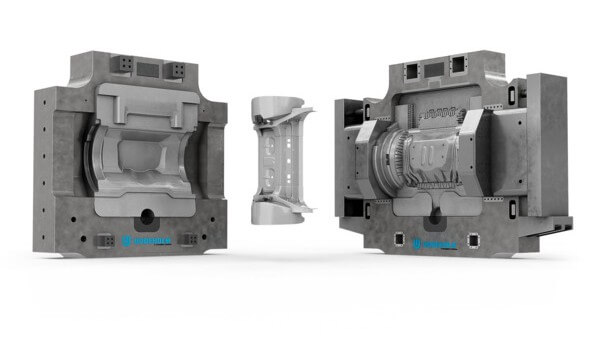

Inom det hårt konkurrensutsatta området för pressgjutning inom fordonsindustrin upplevde en OEM-leverantör återkommande fel på en kritisk insats som användes för att producera strukturella komponenter av magnesiumlegering.

Ursprungligen tillverkad i 1.2344 ESR med en arbetshårdhet på 43–45 HRC nådde insatsen slutet av sin livslängd efter endast 62 000 cykler, medan underhåll krävdes var 8 000:e cykel. Orsakerna: kraftig värmesprickbildning och urspolning (washout).

Direkt påverkan på OEE på grund av ökad stilleståndstid och högre underhållskostnader.

Scenariot

INSATS DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

STÅLSORT – HRC

1.2344 ESR – 43-45 HRC

VERKTYGSLIVSLÄNGD

62 000 cykler

ORSAK TILL HAVERI

Washouts, Värmesprickor

UNDERHÅLLSINTERVALL

8 000 cykler

Datadriven metodik

Processen börjar med insamling av detaljerad teknisk information.

Exempel på nödvändiga data:

Komponentegenskaper

Legeringstyp, geometri och väggtjocklek för att identifiera områden som utsätts för hög termisk belastning och potentiellt slitage.

Inställning av gjutmaskin

Information om låskraft och tryck hjälper oss att förstå de mekaniska och termiska belastningarna på verktyget.

Sprutteknik

Den använda smörjmetoden påverkar termisk chock och ytslitage – nyckelfaktorer för verktygsnedbrytning.

Kylsystemdesign

Kylmedium, temperatur och kanalutformning analyseras för att upptäcka termiska obalanser och optimera värmeavledning.

Cykelparametrar

Cykeltid, kontakttid och gjuthastighet påverkar termisk utmattning och verktygets livslängd.

Termiskt beteende

Temperaturvariationer på ytan och i kärnan avslöjar förändringar som bidrar till skademekanismer som värmesprickor.

Från insikt till resultat

Ett datadrivet tillvägagångssätt säkerställer att varje lösning är anpassad till de specifika processförhållandena. Baserat på denna analys implementerades en materialuppgradering till Uddeholm Dievar®, vilket ökade hårdheten till 46–48 HRC. Dievar® är ett varmpressverktygsstål med utmärkt seghet, duktilitet och värmebeständighet, vilket säkerställer lång verktygslivslängd och låg risk för sprickbildning. I kombination med en bättre förståelse för värmehantering och slitagemekanismer gav detta betydande resultat:

Resultaten

INSATS DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

STÅLSORT – HRC

Uddeholm Dievar® – 46-48 HRC

VERKTYGSLIVSLÄNGD

88 000 cykler

UNDERHÅLLSINTERVALL

15 000 cykler

VERKTYGSLIVSLÄNGD

+41,9% *

UNDERHÅLLSINTERVALL

+87,5% *

Denna fallstudie visar hur ett metodiskt tillvägagångssätt – baserat på processdata, materialvetenskap och applikationsspecifik ingenjörskonst – kan ge mätbara förbättringar av OEE och stabil produktion.

* Prestandaförbättring i procent

Nedladdningar

Kontakta oss för mer information