Extended Maintenance Intervals

Opririle neplanificate sunt unul dintre principalele obstacole în atingerea unui OEE ridicat. Studiul de caz următor este doar unul dintre numeroasele exemple reale care arată cum abordarea noastră poate contribui la îmbunătățirea OEE în turnarea sub presiune.

Rezultate la prima Vedere

TOOL LIFE:

+41,9% (de la 62.000 la 88.000 de cicluri)

a

MAINTENANCE INTERVAL:

+87,5% (de la 8.000 la 15.000 de cicluri)

O abordare bazată pe cazuri

De la date la performanță

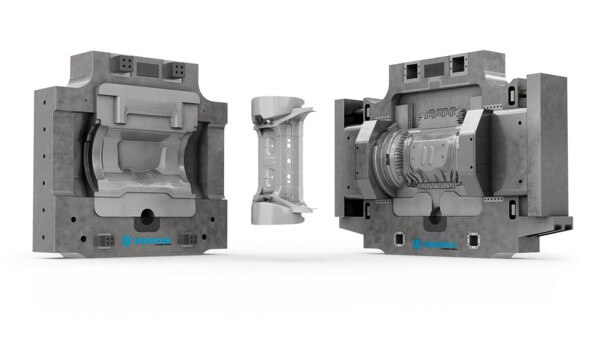

În domeniul extrem de competitiv al turnării sub presiune pentru industria auto, un furnizor OEM s-a confruntat cu defecte recurente la un insert critic utilizat pentru producerea componentelor structurale dintr-un aliaj de magneziu.

Inițial fabricat din 1.2344 ESR cu o duritate de lucru de 43–45 HRC, insertul a ajuns la sfârșitul duratei de viață după doar 62.000 de cicluri, în timp ce întreținerea era necesară la fiecare 8.000 de cicluri. Motivele: fisuri termice pronunțate și spălări (washout).

Impact direct asupra OEE din cauza timpilor de nefuncționare crescuți și a costurilor de întreținere.

Scenariul

INSERT DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

GRADE – HRC

1.2344 ESR – 43-45 HRC

TOOL LIFE

62 000 cycles

FAILURE REASON

Washouts, Heat Checking

MAINTENANCE INTERVAL

8 000 cycles

Metodologie bazată pe date

Procesul începe cu colectarea de informații tehnice detaliate.

Exemple de date necesare:

Component Characteristics

Tipul aliajului, geometria și grosimea peretelui pentru identificarea zonelor expuse la stres termic ridicat și uzură potențială.

Casting Machine Setup

Informațiile despre forța de închidere și presiune ne ajută să înțelegem sarcinile mecanice și termice care acționează asupra matriței.

Spraying Technology

Metoda de lubrifiere utilizată influențează șocul termic și uzura suprafeței – factori cheie în degradarea matriței.

Cooling System Design

Mediul de răcire, temperatura și dispunerea canalelor sunt analizate pentru a detecta dezechilibrele termice și a optimiza disiparea căldurii.

Cycle Parameters

Timpul ciclului, durata contactului și viteza de turnare influențează oboseala termică și durata de viață a sculei.

Thermal Behavior

Tendințele temperaturii la suprafață și în miez dezvăluie gradienți care contribuie la mecanismele de deteriorare, cum ar fi fisurile termice.

De la analiză la impact

“O abordare bazată pe date asigură că fiecare soluție este proiectată în funcție de condițiile specifice ale procesului. Pe baza acestei analize, a fost implementată o modernizare a materialului la Uddeholm Dievar®, crescând duritatea de lucru la 46–48 HRC. Dievar® este un oțel pentru lucru la cald cu o tenacitate excelentă, ductilitate și rezistență la căldură, asigurând o durată lungă de viață a sculei și un risc redus de fisurare. Combinată cu o mai bună înțelegere a managementului termic și a mecanismelor de uzură, această soluție a oferit rezultate semnificative:”

Performanța

INSERT DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

GRADE – HRC

Uddeholm Dievar® – 46-48 HRC

TOOL LIFE

88 000 cycles

MAINTENANCE INTERVAL

15 000 cycles

TOOL LIFE

+41,9% *

MAINTENANCE INTERVAL

+87,5% *

Acest studiu de caz arată cum o abordare metodică – bazată pe date de proces, știința materialelor și ingineria specifică aplicației – poate oferi îmbunătățiri măsurabile ale OEE și stabilitate durabilă a producției.

* Creșterea performanței în procente

Descărcări

CONTACTAȚI-NE PENTRU MAI MULTE INFORMAȚII: