3D-Sanddruck auf der Überholspur: voestalpine Foundry Group hilft der Deutschen Bahn in Fahrt zu bleiben

Dank der innovativen 3D-Sanddrucktechnologie ist es möglich, komplexe und maßgeschneiderte Gussteile mit hoher Präzision in kürzester Zeit herzustellen. Der wegweisende Service FASTLANE verkürzt die Produktionszeit von Gussteilen auf ein Minimum und trägt besonders bei Ersatzteilen zur Vermeidung ungeplanter Stillstände und daraus entstehender Mehrkosten bei. Trotz der Geschwindigkeit geht FASTLANE keine Kompromisse bei der Qualität ein.

In einer Welt, in der Effizienz und Geschwindigkeit immer wichtiger werden, hat sich auch die beschleunigte Herstellung und Lieferung von Hochpräzisions-Stahlformgussteilen zu einem entscheidenden Auftragskriterium entwickelt. Die herkömmlichen Methoden erfordern eine komplexe und langwierige Vorbereitung, um zunächst eine Form zu bauen, bevor der eigentliche Abguss stattfinden kann. Dank des revolutionären Service FASTLANE in Verbindung mit der 3D-Sanddrucktechnologie, gehört dies jedoch der Vergangenheit an.

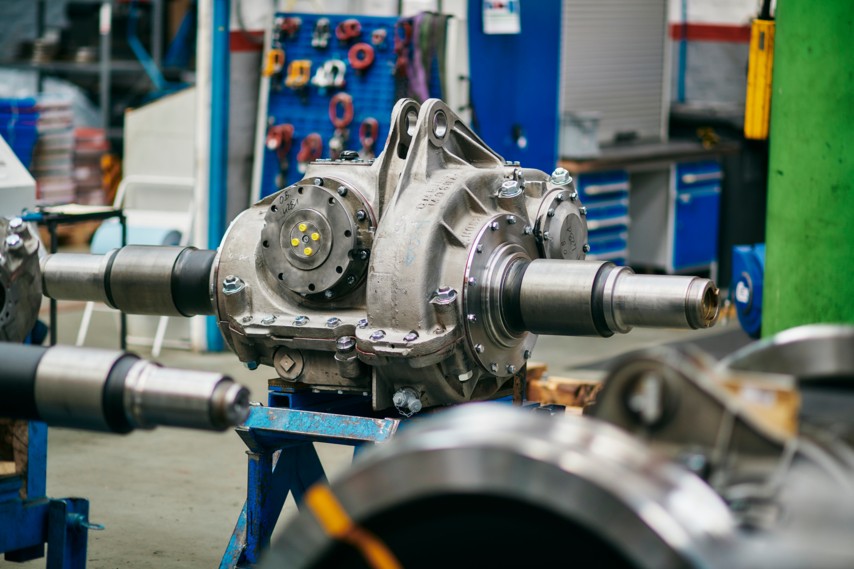

Kürzlich wurden die Vorteile dieser wegweisenden Technologie erneut deutlich, und zwar in Zusammenarbeit mit unserem neuen Kooperationspartner für 3D-Sanddruck, der Deutschen Bahn. Ein Getriebegehäuse, ein unverzichtbares Ersatzteil mit einem Volumen von knapp einem Kubikmeter und einem Gewicht von über einer halben Tonne, wurde dringend für Reparaturarbeiten an stillstehenden Rangierlokomotiven benötigt.

Während die traditionelle Produktionsroute für dieses Ersatzteil eine Lieferzeit von durchschnittlich zehn Monaten erfordert hätte, konnte die voestalpine Foundry Group dank des Einsatzes der 3D-Sanddrucktechnologie die Lieferzeit auf lediglich zwei Monate verkürzen. Das Getriebegehäuse wird im indirekten 3D-Druckverfahren hergestellt, bei dem pulverförmiger Quarzsand mit einem flüssigen Bindemittel verbunden wird, um die Form für den späteren Guss zu erzeugen.

Sobald Geometrie und Werkstoff einmal fixiert sind, wird das Gussteil unverzüglich in ein digitales Warenlager, aufgenommen. CAD-Daten von Formen und Gussteilen werden hier gespeichert, sodass der Abguss des Bauteils bei Bedarf schnell und unkompliziert per Mausklick und mittels 3D-Sanddruck vorbereitet werden kann. Digitalisierung spart hier Lagerfläche- und damit Kosten und verkürzt Lieferzeiten sowie Supply Chains, was wiederum erhebliche Vorteile für unsere Kunden bietet. Der gesamte Prozess wird automatisiert und ermöglicht eine schnelle Umsetzung von Konstruktionsänderungen oder -anpassungen.

3D-Sanddruck auf der FASTLANE liefert auch Mehrwert beim Thema Nachhaltigkeit. Durch kürzere Wege und reduzierte physische Bestände werden CO2-Emissionen vermieden. Darüber hinaus spart der 3D-Sanddruck bereits an sich Ressourcen, da durch konturengenauen Guss nur das tatsächlich benötigte Rohmaterial eingesetzt wird.

Die voestalpine Foundry Group ist stolz darauf, zum Erfolg unserer Kunden bestmöglich beizutragen und die Deutsche Bahn bei der Beschleunigung der Instandhaltungsarbeiten zu unterstützen. Durch den Einsatz von 3D-Sanddrucktechnologie setzen wir neue Maßstäbe in der Fertigungsindustrie und tragen dazu bei, die Industrie effizienter und zuverlässiger zu machen. Mit unserem Engagement für Qualität und Innovation stehen wir unseren Kunden als verlässlicher Partner zur Seite, um ihre Anforderungen an Gussteile- und deren Bereitstellung zu erfüllen und den Fortschritt in der Industrie voranzutreiben.

Weitere Infos zu 3D-Sanddruck finden Sie hier.