Mit unserem einzigartigen F&E-Setup und digitalen Produktsimulationen entwickeln wir individuelle Drahtlösungen in verkürzter Entwicklungszeit. Unser Expertenteam begleitet den gesamten Prozess – von der Material- und Prozessentwicklung bis zum fertigen Draht – und garantiert höchste Qualität und optimale Produkteigenschaften.

✔ Vom Erz zum Draht

✔ 400+ Stahllegierungen

✔ Eigene F&E Infrastruktur

✔ CO2-reduzierte Prozesse

Von der Kundenanforderung zum maßgeschneiderten Drahtprodukt

In vier klar definierten Schritten entstehen individuelle Drahtlösungen, die exakt auf die Anforderungen unserer Kund:innen abgestimmt sind. Dabei setzen wir auf Innovation, Expertise und Kundenorientierung.

Dank flexibler Prozesse und modernster Technologien erfüllen wir aktuelle und zukünftige Marktanforderungen – für maximale Zufriedenheit und nachhaltigen Erfolg.

4 Schritte bis zur maßgeschneiderten Drahtlösung

1. Virtuelle Produktentwicklung

Wir denken ganzheitlich. In vielen Fällen entsteht ein neues Legierungskonzept virtuell am Computer.

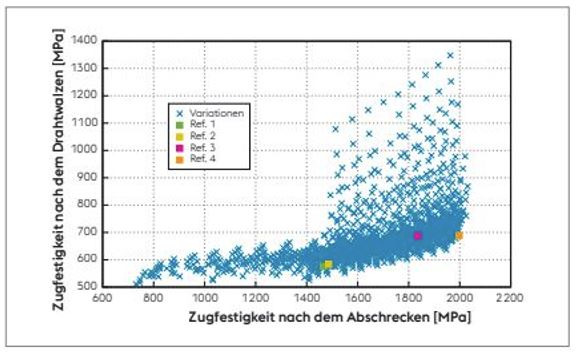

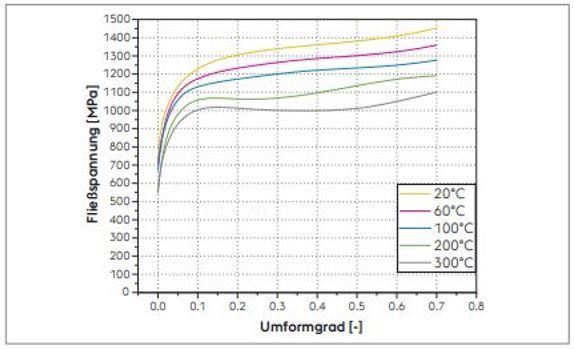

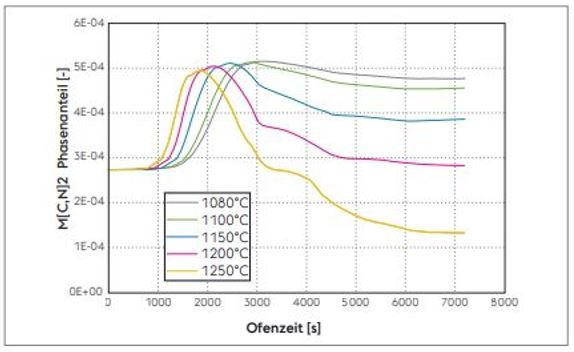

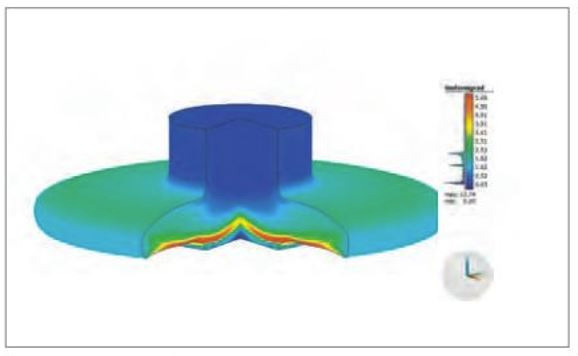

Die Produkte können von der atomaren Ebene aufwärts bis zu Umformprozessen und Einsatzeigenschaften entworfen werden, d.h. Werkstoffsimulationen, Prozesssimulationen, physikalische Simulationen und Umformsimulationen können dabei eingesetzt werden.

Zusätzlich sichern Kooperationen mit Universitäten und Forschungseinrichtungen den Zugang zu aktuellem Wissen.

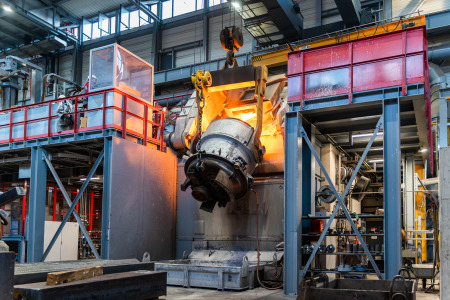

2. Stahlentwicklung im Metallurgie Laboratorium (MetLab) und Technikum Metallurgie (TechMet)

Weltweit einzigartig. Mit dem MetLab und dem TechMet stehen Ihnen zwei weltweit einzigartige Forschungsanlagen zur Verfügung, mit denen neue Legierungen in kleinstem Maßstab konzipiert und getestet werden können.

In kurzer Zeit sind individuelle Analysen möglich. So erhalten Sie im MetLab Laborproben für Vortests von 8 kg bis maximal 50 kg. Darauf aufbauend können im TechMet einzelne Chargen abgegossen werden, mit denen die Verarbeitbarkeit mittels 3-Tonnen Knüppel im Drahtwalzwerk überprüft wird und erste Kundenmuster bereitgestellt werden.

Mit dem TechMet und dem MetLab haben wir neue Forschungsanlagen installiert, mit denen wir – neben den großtechnischen Anlagen – sehr flexibel, in kleinem Maßstab und mit kurzen Time-to-Market-Zeiten mit unseren Kunden neue Produkte und Werkstoffe effizient entwickeln können.

3. Drahtentwicklung - Prüf- und Messtechnik für Drahtanwendungen im Technical Competence Center Wire

Die richtige Balance. Die Entwicklung unserer hochwertigen Drähte beinhaltet die Abstimmung von Werkstoff- und Oberflächeneigenschaften.

Daneben optimieren wir laufend sowohl die Drahtumformung in unserem Walzwerk, in den Ziehereien, als auch bei Kund:innen, die die Drähte zu komplexen Produkten weiterverarbeiten.

Ein weiterer Fokus der Entwicklungsarbeit besteht darin, die richtige Balance zwischen Verarbeitungs- und Gebrauchseigenschaften in Abhängigkeit von Ihren Anforderungen zu generieren.

4. Anwendungstechnik und Grundlagen im Technical Competence Center Wire

Kundenbedürfnisse dominieren die Anlagen. Unser Expert:innen-Team der Forschung und Anwendungstechnik hat ein tiefes Verständnis von den Materialeigenschaften sowie den physikalischen und chemischen Anforderungen Ihrer Produkte.

Eigene Prüfanlagen und unser umfassendes Forschungsnetzwerk unterstützen bei der Bewältigung dieser Herausforderungen.

Auf Kundenbedürfnisse abgestimmte Anlagen dominieren das Technikum Draht. Dort bilden Material, Oberfläche und Umformen einen Rahmen, innerhalb dessen das Produkt weiter erforscht und entwickelt wird.

-

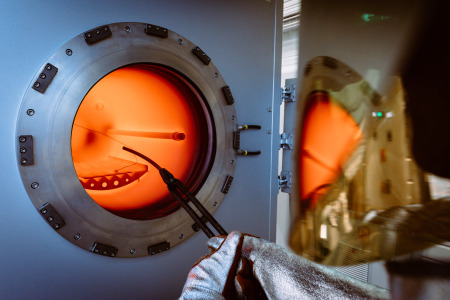

Unsere Wärmebehandlungskapazitäten bieten produktionsnahe Bedingungen zur Simulation klassischer Wärmebehandlungen, wie z.B. der Vergütung sowie auch neuartiger isothermer Temperaturführungen, kombiniert mit speziellen Abschreckbedingungen zur Einstellung eines bainitischen Gefüges.

Kammerofen: für einfache Wärmebehandlungsvorgänge ohne Anforderungen an die Atmosphäre bis 1250 °C

Öl- und Neutralsalzquenchingbäder: für kontrollierte Probenabkühlung

Retortenofen: für Inert- und Reaktivgase mit umfassender Gasanalytik und Chargentemperaturregelung für die Wärmebehandlung von Werkstoffen bis 1150 °C unter eng kontrollierten atmosphärischen Bedingungen

Anwendungsbeispiele:

- Gezielte Gefügeeinstellung in der Werkstoffentwicklung

- Prozessoptimierung der Glühbehandlung von Drähten unter N2-, Ar- oder H2-Atmosphären

-

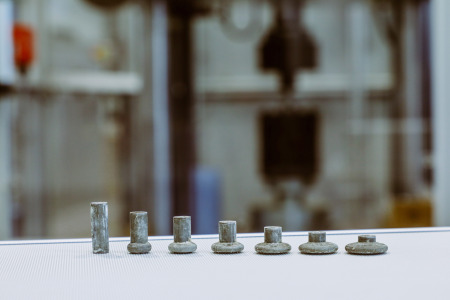

Unsere Hochgeschwindigkeits-Umformpresse in Kombination mit einem hochmodernen WerkzeugMatrize-Aufbau ermöglicht die Ermittlung der Umformgrenze sowie der Kaltverfestigungseigenschaften von Werkstoffen; und dies unter den typischen, anspruchsvollen Kaltstauch-Umformbedingungen.

Anwendungsbeispiele:

- Beurteilung von Oberflächen, Beschichtungen bzw. Schmierkonzepten

- Untersuchung der Rissinitiierung

- Ableitung von Maßnahmen für effiziente und optimale Umformbarkeit unserer Kaltfließpress- (KFP)-Werkstoffe

-

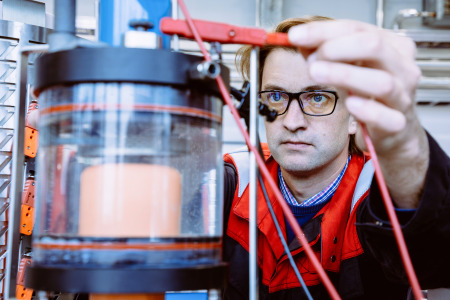

Die neu entwickelte Korrosionszelle ermöglicht die Prüfung der Wasserstoffempfindlichkeit kritischer Legierungen unter simulierten Betriebsbedingungen, bei denen Korrosion und Wasserstoffdiffusion eine wesentliche Rolle hinsichtlich der Produktqualität und Lebensdauer spielen.

Anwendungsbeispiele:

- Beurteilung wasserstoffinduzierter Spannungsrisskorrosion durch In-situ-Wasserstoffbeladung mittels speziell entwickelter Korrosionszelle im Step-Load-Test

- Beurteilung unterschiedlicher Korrosionsmechanismen wie z.B. Pitting bzw. der Passivationskinetik

-

Unsere Versuchsziehanlage dient der gezielten Erprobung von Walzdraht bis 12mm Drahtdurchmesser, ohne den laufenden Produktionsprozess in der Zieherei unterbrechen zu müssen. Die Ziehanlage ist zudem mit Messtechnik, wie Kraftmessung und Medienmonitoring, ausgestattet.

Anwendungsbeispiele:

- Versuche an neuen Werkstoffen

- Charakterisierung von Beschichtungen

- Ziehmittelversuche

- Ziehsteinvariationen

-

Für die rasche und zerstörungsfreie Bestimmung der Materialzusammensetzung steht ein mobiler RFA zur Verfügung. Ausgegeben werden Massenprozent der Elemente von Magnesium bis Uran. Die Bestimmung des Legierungselements Kohlenstoff ist anhand dieses Verfahrens somit nicht möglich.

Anwendungsbeispiele:

- Verwechslungsprüfung/Elementbestimmung (z.B. an Drahtabschnitten, Knüppeln)

- Bauteilprüfung (z.B. zur Bestimmung des Werkstoffs bei Zukaufteilen, die künftig intern gefertigt werden sollen)

- Eingangsprüfung (Zukaufteile Maschinenbau, Drahtmuster)

- Prozess (z.B. Verzinkungsbadzusammensetzung)

-

Für die Optimierung von Oberflächeneigenschaften steht ein vollautomatischer Beschichtungsroboter zur Verfügung, der eine mehrstufige Laborbeschichtung aufbringen oder Beiz- und Reinigungsversuche durchführen kann.

Anwendungsbeispiele:

- Entwicklung alternativer Beschichtungssysteme für spezifische Anwendungszwecke

- Optimierung bestehender nasschemischer Prozesse

-

Die Thermokamera dient der mobilen und kontaktlosen Temperaturbestimmung in einem Bereich von 150 bis 1200°C. Neben Direktmessungen können auch Aufzeichnungen (Temperatur-, Zeitverlauf) bis zu einer Dauer von 15min durchgeführt werden. Mithilfe der Software können auch Grenzwertüberschreitungen über ein digitales Signal ausgegeben werden.

Anwendungsbeispiele:

- Prozess & Forschung (Bestimmung der Legetemperatur am Cooling Conveyor, Erfassung des Ring- Abkühlverhaltens sowie der Temperatur nach dem Kaltwalzprozess)

F&E Aufgabengebiete und Kompetenzen: Werkstoff- und Prozessentwicklung vom Stahl bis hin zum gezogenen Draht

Neben dem Vermitteln und Organisieren von Standardversuchen sowie der Zusammenfassung der entstehenden Ergebnisse nutzt unsere Abteilung die Möglichkeit der Modellierung und Simulation sowie Werkstoffdatenbanken innerhalb der Forschungsservicegesellschaft.

Zusätzlich bietet die Abteilung die Konzeption, das Controlling und in weitere Folge die Datensicherstellung von Projekten im Rahmen des F&E-Programmes an:

- Erarbeitung und Ausbau von Grundlagenwissen gemeinsam mit Kund:innen, externen und internen Partner:innen

- Optimierung der Stahlzusammensetzung und Steuerung der Prozesse zur Erzielung bestimmter Eigenschaften

- Wärmebehandlungen, Phasenübergänge und metallographische Gefüge

- Drahtrichten, Eigenspannungen

- Oberflächenbeschaffenheit und -behandlungen (Beschichtungen, Zink, Schmiermittel, Drahtreinigung, Entzundern, Beizen)

- Entwicklung neuer Methoden zur Inline-Risserkennung am Draht (Optische Prüfung und KI-gestützte Auswertung)

Seien wir mutig, gemeinsam neue Wege zu gehen und innovative Lösungen zu finden, denn Standard oder Mittelmaß darf nicht unser Anspruch sein.

Unser Know-How und wie Sie davon profitieren können

- Stetige Erweiterung unseres Produktportfolios & partnerschaftliche Werkstoffentwicklung

- Individuelle Legierungskonzepte

- Beschleunigte Produkteinführung in den Markt durch zertifizierte Prozesse und jahrelanger Erfahrung

- Gießformate wie in den großtechnischen Anlagen

- Eine unkomplizierte Überleitung in die Serienproduktion durch die laufende Betreuung durch unser F&E Team

- Kundenbemusterung in Form von Gebrauchsmustern

NEWS:

Was können wir für Sie tun?

Wenn Sie Fragen oder Anregungen haben, zögern Sie nicht, uns zu kontaktieren. Wir helfen Ihnen gerne weiter!