Reducing Scrap Rate

Škart je jedan od najkritičnijih čimbenika koji utječu na učinkovitost i troškove u tlačnom lijevanju. Ova studija slučaja samo je jedan od mnogih praktičnih primjera koji pokazuju kako stručnost voestalpine u upravljanju toplinskim procesima i dizajnu kalupa pomaže proizvođačima smanjiti škart i povećati pouzdanost procesa u tlačnom lijevanju.

Rezultati na prvi pogled

SCRAP RATE:

52% improvement (from 8.2% to 3.9%)

a

CLEANING TIME PER SHIFT:

66% improvement (from 21 min to 7 min)

Pristup temeljen na stvarnim slučajevima

Proizvođač aluminijskih komponenti koji posluje u okruženju visokog volumena suočavao se s nekonzistentnim rezultatima lijevanja.

Proizvodna postavka uključivala je vrijeme ciklusa od 73 sekunde i iskorištenost od 77 %, uz varijabilne troškove od oko 0,25 € po ciklusu.

Kupac je želio stabilizirati proizvodnju, poboljšati kvalitetu i smanjiti gubitke poput ponovnog taljenja i neispravnih/nesukladnih odljevaka. Geometrija postojećeg dijela i legura za lijevanje trebale su ostati nepromijenjene.

Scenarij

HOURLY MACHINE RATE

295 €

CYCLE TIME

73 sec.

SCRAP RATE

8.2 %

VARIABLE COSTS

~ 0.25 € per shot

AVERAGE DEGREE OF UTILIZATION

77 %

CLEANING TIME/SHIFT

21 min.

Proces tlačnog lijevanja karakteriziralo je vrijeme ciklusa od 73 sekunde i prosječna iskorištenost stroja od 77 %, uz varijabilne troškove od približno 0,25 € po ciklusu. Cijena radnog sata stroja iznosila je 295 €, a stopa škarta dosegnula je 8,2 %. Operacije čišćenja zahtijevale su 21 minutu po smjeni, dodatno smanjujući produktivno vrijeme i pridonoseći operativnim neučinkovitostima.

Rješenje

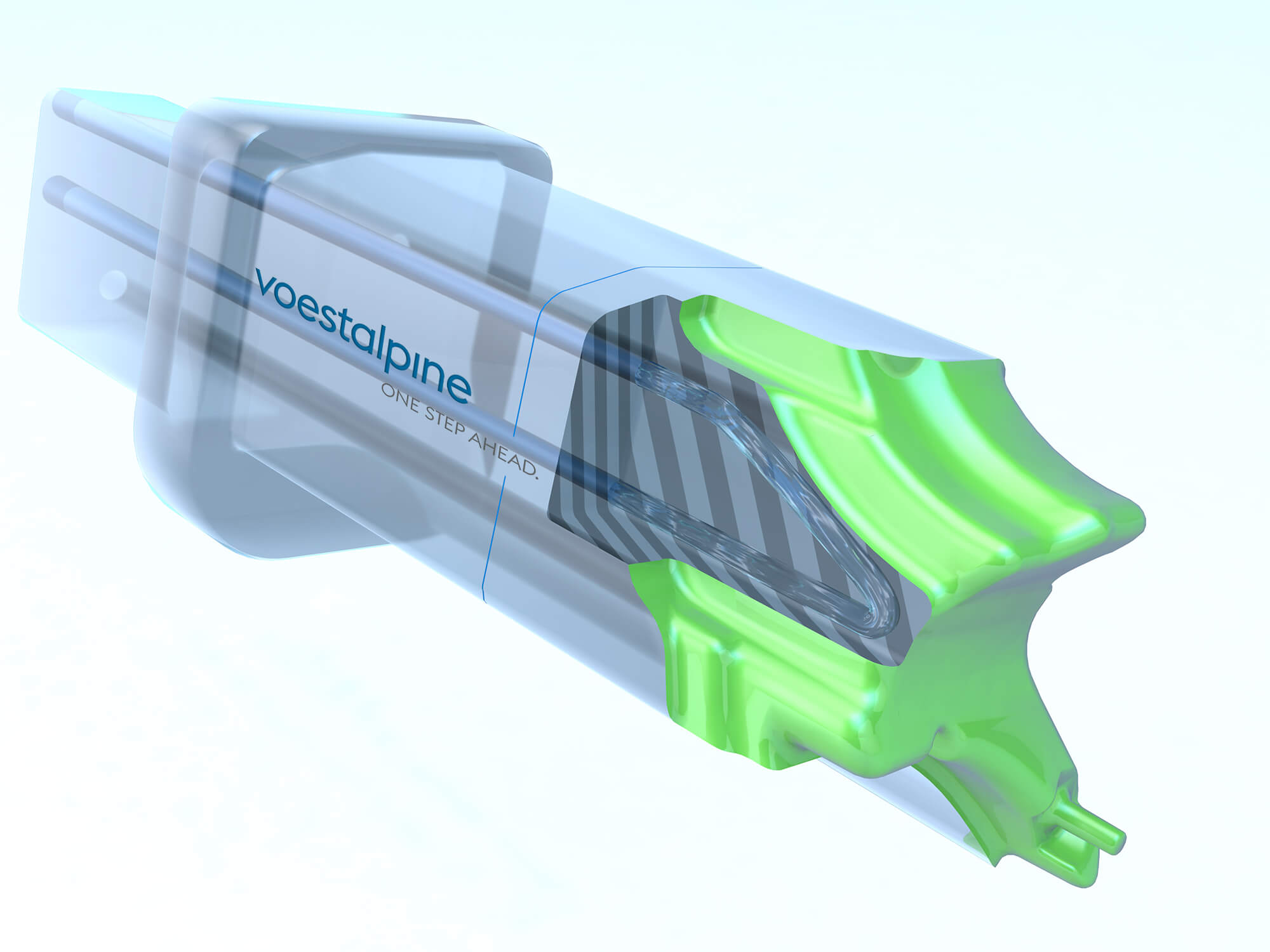

Kako bi se poboljšala stabilnost procesa, voestalpine je uveo aditivno proizvedene (AM) umetke s optimiziranim rashladnim kanalima posebno dizajniranim za uvjete rada u procesu tlačnog lijevanja. Ovi kanali prate geometriju šupljine kalupa, omogućujući učinkovitije i ravnomjernije odvođenje topline tijekom svakog ciklusa.

Ovo poboljšano upravljanje toplinom pomaže spriječiti lokalno pregrijavanje i podržava konzistentnu solidifikaciju – što rezultira stabilnijim procesom lijevanja i manjim brojem nesukladnih dijelova.

COST SAVINGS

166 410 €

AM INVESTMENT

39 020 €

SCRAP RATE

3.9 %

52% improvement

CLEANING SAVINGS

+ 40 500 €

NET SAVINGS

167 890 €

CLEANING TIME/SHIFT

7 min.

66% improvement

Kao rezultat, stopa škarta smanjena je na 3,9 %, a vrijeme čišćenja po smjeni smanjeno je na samo 7 minuta. Ova poboljšanja dovela su do ukupnih ušteda od 166.410 € uz ulaganje u AM od 39.020 €, uključujući 40.500 € uštede na operacijama čišćenja. Ukupne neto uštede dosegnule su 167.890 €, što odražava poboljšanje smanjenja škarta za 52 % i smanjenje vremena čišćenja za 66 %.

Ova studija slučaja pokazuje kako inženjerska stručnost voestalpinea i napredne proizvodne tehnologije mogu otkriti skriveni potencijal u procesima tlačnog lijevanja – pružajući i tehničku i ekonomsku vrijednost.