Extended Maintenance Intervals

Neplanirani zastoji jedan su od glavnih prepreka za postizanje visoke OEE. Sljedeća studija slučaja samo je jedan od mnogih stvarnih primjera koji pokazuju kako naš pristup može pomoći u poboljšanju OEE-a u tlačnom lijevanju.

Rezultati na prvi pogled

TOOL LIFE:

+41.9% (from 62,000 to 88,000 cycles)

a

MAINTENANCE INTERVAL:

+87.5% (from 8,000 to 15,000 cycles)

Pristup temeljen na stvarnim slučajevima

Od podataka do performansi

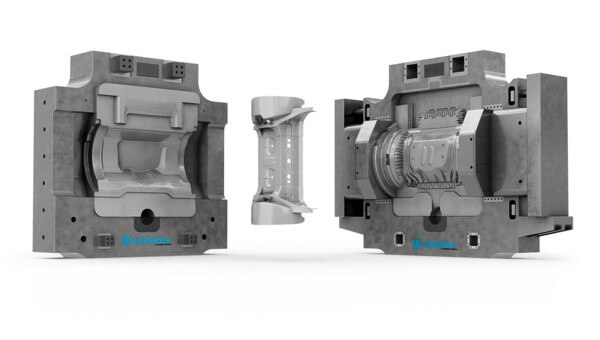

U vrlo konkurentnom području automobilske tlačne ljevaonice, OEM dobavljač suočio se s ponavljajućim kvarovima na kritičnom umetku koji se koristio za proizvodnju strukturnih komponenti od magnezijeve legure.

Izvorno izrađen od 1.2344 ESR s radnom tvrdoćom od 43–45 HRC, umetak je dosegao kraj vijeka trajanja nakon samo 62.000 ciklusa, dok je održavanje bilo potrebno svakih 8.000 ciklusa. Razlozi: izraženo pucanje uslijed toplinskog zamora i ispiranje površine (washout).

Izravni utjecaj na OEE zbog povećanog zastoja i troškova održavanja.

Scenarij

INSERT DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

GRADE – HRC

1.2344 ESR – 43-45 HRC

TOOL LIFE

62 000 cycles

FAILURE REASON

Washouts, Heat Checking

MAINTENANCE INTERVAL

8 000 cycles

Metodologija temeljena na podacima

Proces započinje prikupljanjem detaljnih tehničkih informacija.

Primjeri potrebnih podataka:

Component Characteristics

Vrsta legure, geometrija i debljina stijenke za identifikaciju područja izloženih visokom toplinskom opterećenju i mogućem trošenju.

Casting Machine Setup

Informacije o sili zatvaranja i tlaku pomažu razumjeti mehanička i toplinska opterećenja na kalup.

Spraying Technology

Način podmazivanja utječe na toplinski šok i trošenje površine – ključni čimbenici degradacije kalupa.

Cooling System Design

Analiziraju se rashladno sredstvo, temperatura i raspored kanala kako bi se otkrile toplinske neravnoteže i optimiziralo odvođenje topline.

Cycle Parameters

Vrijeme ciklusa, trajanje kontakta i brzina lijevanja utječu na toplinski zamor i vijek trajanja alata.

Thermal Behavior

Trendovi temperature na površini i u jezgri otkrivaju gradijente koji doprinose mehanizmima oštećenja poput toplinskih zamora i pukotina.

Od uvida do rezultata

Pristup temeljen na podacima osigurava da je svako rješenje projektirano prema specifičnim uvjetima procesa. Na temelju ove analize provedena je nadogradnja materijala na Uddeholm Dievar®, čime je radna tvrdoća povećana na 46–48 HRC.

Dievar® je alatni čelik za rad na toplom s izvrsnom žilavošću, duktilnošću i otpornošću na toplinu, što osigurava dug vijek trajanja alata i nizak rizik od pucanja. U kombinaciji s boljim razumijevanjem toplinskog upravljanja i mehanizama trošenja, postignuti su značajni rezultati:

Rezultati

INSERT DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

GRADE – HRC

Uddeholm Dievar® – 46-48 HRC

TOOL LIFE

88 000 cycles

MAINTENANCE INTERVAL

15 000 cycles

TOOL LIFE

+41,9% *

MAINTENANCE INTERVAL

+87,5% *

Ova studija slučaja pokazuje kako metodičan pristup – temeljen na podacima procesa, znanosti o materijalima i specifičnom inženjeringu primjene – može donijeti mjerljiva poboljšanja OEE-a i stabilnost proizvodnje.

* Povećanje performansi u postocima