Réduction du taux de rebut

La gestion de rebuts est l’un des facteurs les plus critiques qui influent sur l’efficacité et le coût du moulage sous pression. Cette étude de cas est l’un des nombreux exemples pratiques qui démontrent comment l’expertise de voestalpine en gestion thermique et en conception de moules aide les fabricants à réduire les rebuts et à améliorer la fiabilité des processus dans le domaine du moulage sous pression.

Résultats en bref

TAUX DE REBUTS:

amélioration de 52% (de 8.2% à 3.9%)

a

TEMPS DE NETTOYAGE / CYCLE:

amélioration de 66% (de 21 min à 7 min)

Une approche fondée sur des cas concrets

Un fabricant de composants en aluminium opérant dans un environnement à haut volumeétait confronté à des résultats de moulage incohérents.

La configuration de production impliquait un temps de cycle de 73 secondes et un taux d’utilisation de 77 %, avec des coûts variables d’environ 0,25 € par cycle.

Le client cherchait à stabiliser la production, améliorer la qualité et réduire les pertes telles que la refonte et les pièces défectueuses ou non conformes. La géométrie des pièces existantes et l’alliage de moulage devaient être conservés.

Le scénario

TAUX HORAIRE DE LA MACHINE

295 €

TEMPS DE CYCLE

73 sec.

SCRAP RATE

8.2 %

COÛTS VARIABLES

~ 0.25 € par cycle

TAUX MOYEN D’UTILISATION

77 %

TEMPS DE NETTOYAGE / CYCLE

21 min.

Le processus de moulage sous pression se caractérisait par un temps de cycle de 73 secondes et un taux d’utilisation moyen de 77 %, avec des coûts variables d’environ 0,25 € par cycle. Le taux horaire machine était de 295 €, et le taux de rebut avait atteint 8,2 %. Les opérations de nettoyage nécessitaient 21 minutes par poste, réduisant encore le temps de production et contribuait à l’inefficacité opérationnelle.

La performance

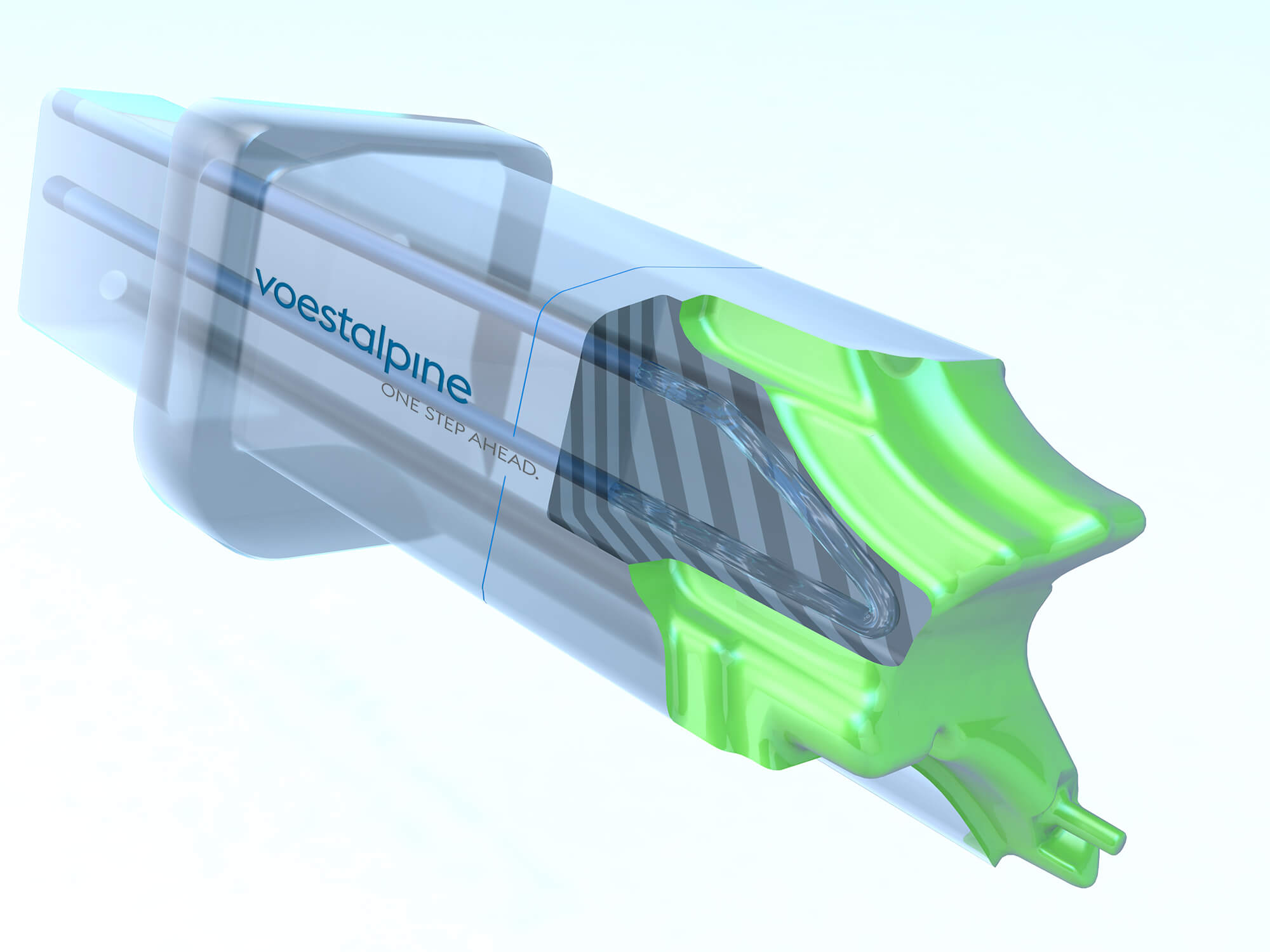

Pour améliorer la stabilité du processus, voestalpine a introduit des inserts fabriqués par impression 3D (Fabrication additive) dotés de canaux de conformal cooling, spécialement conçus pour s’adapter aux conditions de fonctionnement du processus de moulage sous pression. Ces canaux suivent la géométrie de la cavité du moule, permettant une dissipation plus efficace et plus uniforme de la chaleur à chaque cycle.

Cette gestion thermique améliorée aide à prévenir la surchauffe localisée et favorise une solidification homogène, ce qui se traduit par un processus de moulage plus stable et moins de pièces non conformes.

ÉCONOMIES

166 410 €

INVESTISSEMENT FABRICATION ADDITIVE

39 020 €

TAUX DE REBUTS

3.9 %

amélioration de 52%

ÉCONOMIES SUR LE NETTOYAGE

+ 40 500 €

ÉCONOMIES NETTES

167 890 €

TEMPS DE NETTOYAGE / CYCLE

7 min.

amélioration de 66%

En conséquence, le taux de rebut a été réduit à 3,9 %, et le temps de nettoyage par cycle est passé à seulement 7 minutes. Ces améliorations ont permis de réaliser une économie totale de 166 410 €, pour un investissement en fabrication additive de 39 020 €, dont 40 500 € d’économies sur les opérations de nettoyage. L’économie nette globale a atteint 167 890 €, soit une amélioration de 52 % en termes de réduction des rebuts et de 66 % en termes de temps de nettoyage.

Ce cas montre comment l’expertise technique et les technologies de fabrication avancées de voestalpine peuvent libérer le potentiel caché des opérations de moulage sous pression, apportant ainsi une valeur ajoutée tant sur le plan technique qu’économique.

Téléchargements

Veuillez remplir ce formulaire de contact pour obtenir plus d’informations.

Les champs marqués d’un astérisque (*) sont obligatoires :