Reduktion af kassationsraten

En af de mest kritiske faktorer, der påvirker effektiviteten og omkostningerne ved tryksstøbning er kassation af fejlstøbte emner. Dette casestudie er ét af mange praktiske eksempler, der viser, hvordan voestalpines ekspertise inden for termisk styring og formdesign hjælper producenter med at reducere kassationsraten og øge processtabiliteten ved højtryksstøbning.

Resultater i kort form:

KASSATIONSRATE:

52% forbedring (fra 8.2% til 3.9%)

a

RENGØRINGSTID PR. SKIFT :

66% forbedring (fra 21 min. til 7 min.)

En casebaseret tilgang

En producent af aluminiumskomponenter, der opererer i et miljø med store produktionsmængder, oplevede uensartede støberesultater.

Produktionssetup’et omfattede en cyklustid på 73 sekunder og en udnyttelsesgrad på 77 %, med variable omkostninger på omkring 0,25 € pr. skud.

Kunden ønskede at stabilisere produktionen, forbedre kvaliteten og reducere tab som omsmeltning og defekte/ikke-ensartede emner. Den eksisterende emnegeometri og støbelegering skulle bevares.

Scenariet

MASKINTIMEPRIS

295 €

CYKLUSTID

73 sek.

KASSATIONSRATE

8.2 %

VARIABLE OMKOSTNINGER

~ 0.25 € pr. skud

GENNEMSNITLIG UDNYTTELSESGRAD

77 %

RENGØRINGSTID/SKIFT

21 min.

Støbeprocessen var kendetegnet ved en cyklustid på 73 sekunder og en gennemsnitlig maskinudnyttelse på 77 % med variable omkostninger på ca. 0,25 € pr. skud. Maskinens timepris var 295 €, og kassationsraten var nået op på 8,2 %. Rengøringsarbejdet tog 21 minutter pr. skift, hvilket reducerede den produktive tid yderligere og bidrog til ineffektivitet i driften.

Resultaterne

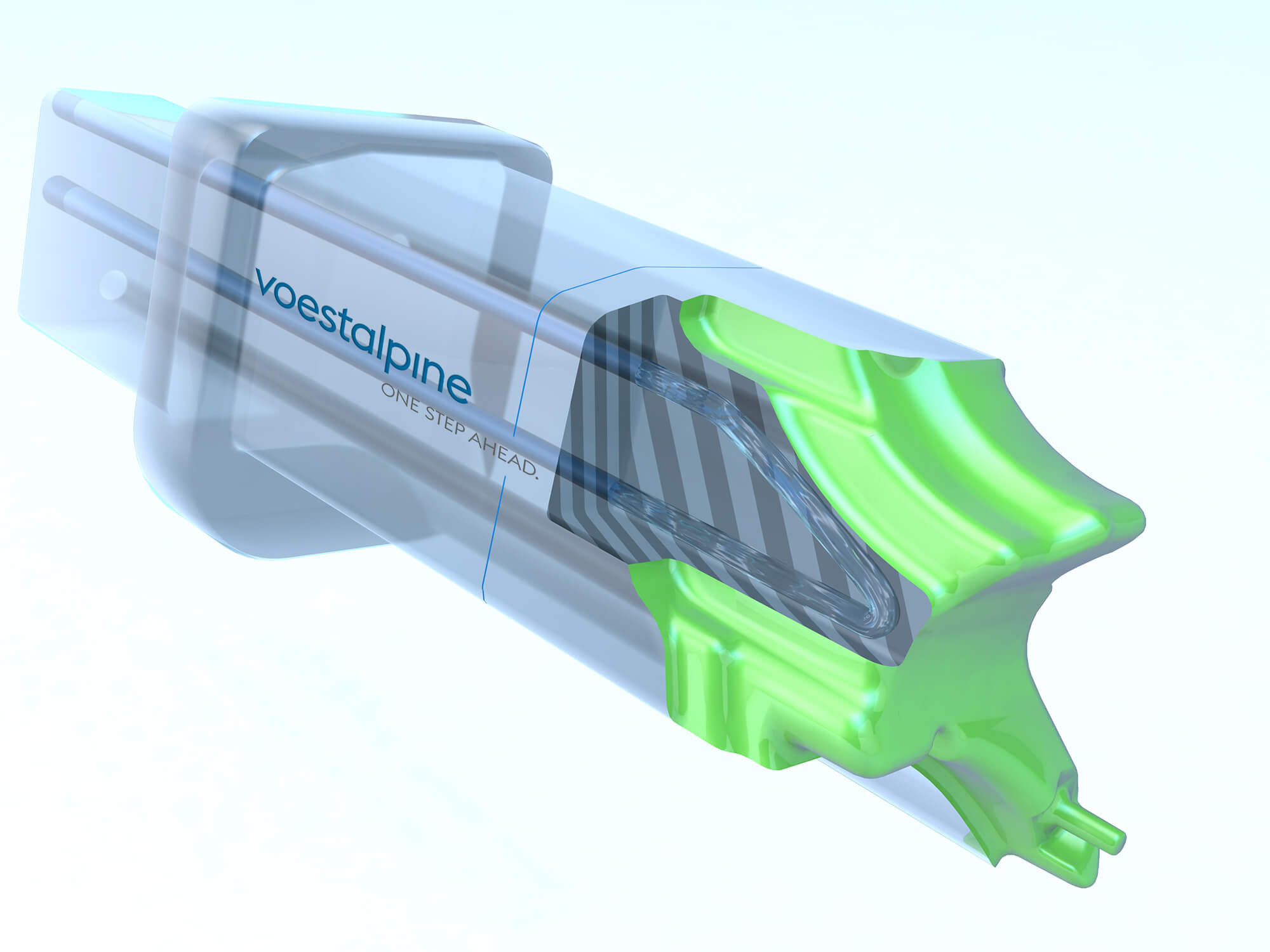

For at forbedre processtabiliteten introducerede voestalpine AM-indsatse med skræddersyede kølekanaler, der var specielt designet til at matche driftsbetingelserne i trykstøbningsprocessen. Disse kanaler følger formhulrummets geometri, hvilket muliggør en mere effektiv og ensartet varmeafledning under hver cyklus.

Den forbedrede termiske styring hjælper med at forhindre lokal overophedning og understøtter ensartet størkning – hvilket resulterer i en mere stabil støbeproces og færre uensartede emner.

OMKOSTNINGSBESPARELSER

166 410 €

AM-INVESTERINGER

39 020 €

KASSATIONSRATE

3.9 %

52% forbedring

RENGØRINGSBESPARELSER

+ 40 500 €

NETTOBESPARELSER

167 890 €

RENGØRINGSTID/SKIFT

7 min.

66% forbedring

Som følge heraf blev kassationsraten reduceret til 3,9 %, og rengøringstiden pr. skift faldt til blot 7 minutter. Disse forbedringer medførte en samlet besparelse på 166.410 € mod en AM-investering på 39.020 € og inkluderede 40.500 € sparet på rengøringsopgaver. Den samlede nettobesparelse nåede op på 167.890 €, hvilket afspejler en forbedring på 52 % i kassationsrate og en reduktion på 66 % i rengøringstid.

Dette casestudie viser, hvordan voestalpines tekniske ekspertise og avancerede fremstillingsteknologier kan frigøre skjult potentiale i trykstøbningsprocesser og dermed skabe både teknisk og økonomisk værdi.

Downloads

Kontakt os