Forlængede vedligeholdelsesintervaller

Uplanlagte driftsstop er en af de største hindringer for at opnå høj OEE. Følgende casestudie er blot et af mange eksempler fra virkeligheden, der viser, hvordan vores tilgang kan bidrage til at forbedre OEE inden for højtryksstøbning.

Resultater i kort form:

VÆRKTØJSLEVETID:

+41.9% (fra 62.000 til 88.000 cyklusser)

a

VEDLIGEHOLDELSESINTERVAL:

+87.5% (fra 8,000 til 15,000 cyklusser)

En casebaseret tilgang

Fra data til ydeevne

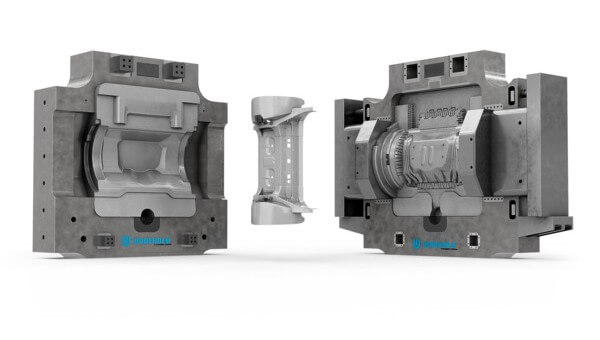

I den stærkt konkurrenceprægede branche for støbning af bildele stødte en OEM-leverandør på gentagne fejl på en vigtig indsats, der blev brugt til fremstilling af strukturelle komponenter af magnesiumlegering.

Oprindeligt fremstillet i 1.2344 ESR med en arbejdshårdhed på 43–45 HRC nåede indsatsen slutningen af sin levetid efter kun 62.000 cyklusser, mens vedligeholdelse var nødvendig hver 8.000 cyklus. Årsagerne: markant termisk udmattelse og erosion.

Direkte indvirkning på OEE gennem øget nedetid og vedligeholdelsesomkostninger.

Scenariet

INDSATS DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

TYPE – HRC

1.2344 ESR – 43-45 HRC

TOOL LIFE

62.000 cyklusser

FEJLÅRSAG

Erosion, Termisk udmattelse

VEDLIGEHOLDELSESINTERVAL

8.000 cyklusser

Databaseret metode

Processen starter med indsamling af detaljerede tekniske oplysninger.

Eksempler på nødvendige datapunkter:

Komponentkarakteristika

Omfatter legeringstype, geometri og vægtykkelse for at identificere områder, der er udsat for høj termisk belastning og potentiel slitage.

Presse opsætning

Oplysninger om maskinens kraft og tryk hjælper os med at forstå de mekaniske og termiske belastninger, der påvirker værktøjet.

Værktøjsnedbrydning

Den anvendte smøremetode påvirker termisk chok og overfladeslid – nøglefaktorer i værktøjsnedbrydning.

Design af kølesystem

Kølemedie, temperatur og fordelerkanaler analyseres for at opdage termiske ubalancer og optimere varmefordelingen.

Cyklusparametre

Cyklustid, kontakttid og støbehastighed påvirker termisk udmattelse og værktøjets levetid.

Termiske egenskaber

Temperaturudviklingen i overflade og kerne viser termiske forskelle, der forårsager skadesmekanismer som fx varmerevner

Fra indsigt til effekt

En databaseret tilgang sikrer, at hver løsning er konstrueret i forhold til de specifikke procesbetingelser. Baseret på denne analyse blev der implementeret en materialeopgradering til Uddeholm Dievar®, hvilket øgede arbejdshårdheden til 46-48 HRC. Dievar® er et værktøjsstål til varmarbejdsapplikationer med fremragende sejhed, duktilitet og varmebestandighed, hvilket sikrer lang værktøjslevetid og lav risiko for revner. Kombineret med en bedre forståelse af termisk styring og slidmekanismer gav dette markante resultater:

Resultaterne

INDSATS DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

TYPE – HRC

Uddeholm Dievar® – 46-48 HRC

VÆRKTØJSLEVETID

88.000 cyklusser

VEDLIGEHOLDELSESINTERVAL

15 000 cyklusser

VÆRKTØJSLEVETID

+41,9% *

VEDLIGEHOLDELSESINTERVAL

+87,5% *

Denne case illustrerer, hvordan en metodisk tilgang – baseret på procesdata, materialeviden og applikationsspecifikt design – kan give målbare forbedringer af OEE og vedvarende produktionsstabilitet.

*Ydelsesforbedring i procent

Downloads

Kontakt os