Forschen für den Stahl der Zukunft: #FavoriteMoments unseres Pioniergeistes

- 7

Etwa 750 Forscher:innen arbeiten an über 70 Forschungsstandorten weltweit und das Forschungsbudget für das Geschäftsjahr 2025/26 liegt bei 241 Mio. Euro, was uns zu einem der forschungsintensivsten Unternehmen Österreichs macht.

In einem Pilotprojekt erproben wir gemeinsam mit der WEB Windenergie AG, wie Strom aus Windkraft sinnvoll in die energieintensive Stahlproduktion integriert werden kann. Mit greentec steel haben wir einen langfristigen Plan entwickelt, um die Stahlherstellung Schritt für Schritt nachhaltiger zu gestalten und zu dekarbonisieren. Dafür braucht es jede Menge Grünstrom. Deshalb forschen wir an innovativen Verfahren und investieren gezielt in Pilotprojekte, die den Einsatz erneuerbarer Energien vorantreiben. Am Standort Linz untersuchen wir, wie sich die dynamische Stromerzeugung aus Windkraft optimal mit den kontinuierlichen Prozessen der Stahlindustrie verbinden lässt. Durch die Analyse und Auswertung umfangreicher Daten wollen wir herausfinden, wie das Zusammenspiel von industriellen Produktionsprozessen und erneuerbarer Energie effizient gestaltet werden kann.

Die RAG Austria AG forschte seit 2023 gemeinsam mit uns und namhaften Partner:innen aus Industrie und Wissenschaft an der saisonalen Stromspeicherung in Form von Wasserstoff. Über mehrere Monate hinweg wurden etwa 500.000 m³ Wasserstoff in einer unterirdischen Sandstein-Gaslagerstätte im Rahmen des Leitprojekts Underground Sun Storage 2030 (USS 2030) in Rubensdorf/Gampern (Oberösterreich) gelagert und in hoher Reinheit wieder aus der Lagerstätte entnommen. So kann die ab Mai erhöhte Sommerstrommenge aus Sonnenenergie in ausreichendem Maß gespeichert und so der Grünstromüberschuss aus dem Sommer im Winter genutzt werden. Mittlerweile ist der Demobetrieb in Gampern abgeschlossen und die großvolumige Sommerstromspeicherung in ausgeförderten Gaslagerstätten bereit für die Skalierung.

In der Steiermark arbeiten wir an einem Forschungsprojekt im Bereich der Kreislaufwirtschaft. Dabei werden aus Metallstaub, der bisher als Abfallprodukt galt, wieder wertvolle Metalle gewonnen. Ziel des Projekts ist es, Ressourcen zu schonen und Emissionen deutlich zu reduzieren. Im Mittelpunkt der Forschung steht sogenannter Stahlwerkstaub – ein Rückstand aus der Edelstahlproduktion. Anstatt diesen teuer zu deponieren, arbeiten wir im Projekt „HydroStäube“ an einem innovativen Verfahren, das die Rückgewinnung hochwertiger Legierungsmetalle wie Chrom, Nickel und Zink ermöglicht. Mithilfe von Chlorwasserstoff konnten wir rund 70 % des Chroms sowie über 95 % Zink und Nickel zurückgewinnen – ein deutlicher Beweis, dass Kreislaufwirtschaft im Metallbereich funktioniert. Neben uns sind auch die Montanuniversität Leoben, das Kompetenzzentrum K1-MET sowie Andritz als weiterer Industriepartner am Projekt beteiligt. In etwa zwei bis fünf Jahren könnte das Verfahren der Rohstoffrückgewinnung in die Praxis umgesetzt sein.

Unsere britische Gesellschaft, die voestalpine Metsec plc, untersucht aktuell die Rolle von Computermodellen bei der Bewertung von Stahlkonstruktionen unter Brandbedingungen, um digitale Alternativen zu herkömmlichen physikalischen Brandversuchen zu bieten. Durch den Einsatz von Tools wie CFD (numerische Strömungsmechanik) und FEM (computergestütztes Verfahren zur Analyse von Festigkeits- und Verformungsberechnungen) können die Ingeneur:innen die Branddynamik und die Reaktionen von Konstruktionen simulieren, um effizientere Brandschutzstrategien zu entwickeln, ohne sich ausschließlich auf kostspielige physikalische Tests verlassen zu müssen.

Auf dem Rangierbahnhof Hoorn (Niederlande) wurde ein neuer Kunststoff-Kabelkanal installiert. Das Besondere daran: Er besteht aus recycelten Verbundwerkstoffen, wie z. B. Rotorblättern von Windkraftanlagen. Die neu entwickelte Kreislaufwirtschaftslösung erweist sich in der Praxis als robust, zuverlässig und deutlich einfacher handhabbar als Alternativprodukte, weil z. B. Biegungen und Ecken einfach und praktisch eingesägt werden können. Mit einer Zusammensetzung aus 98 % recyceltem Material leisten wir mit dieser Innovation einen direkten Beitrag zu einer nachhaltigen Schieneninfrastruktur – nicht nur mit Stahl, sondern auch bei Kunststoffen.

Im Projekt DusTES (Dust Thermal Energy Storage) wird in Zusammenarbeit mit der Technischen Universität Wien, Heger Edelstahl und evon an einem innovativen Festbettwärmespeicher gearbeitet. So sollen staubbeladene Hochtemperaturabgase aus der Stahlproduktion als Wärmeträgerfluid noch effizienter nutzbar gemacht werden und der Nutzungsgrad der Abwärme von derzeit 45 % auf bis zu 97 % gesteigert werden.

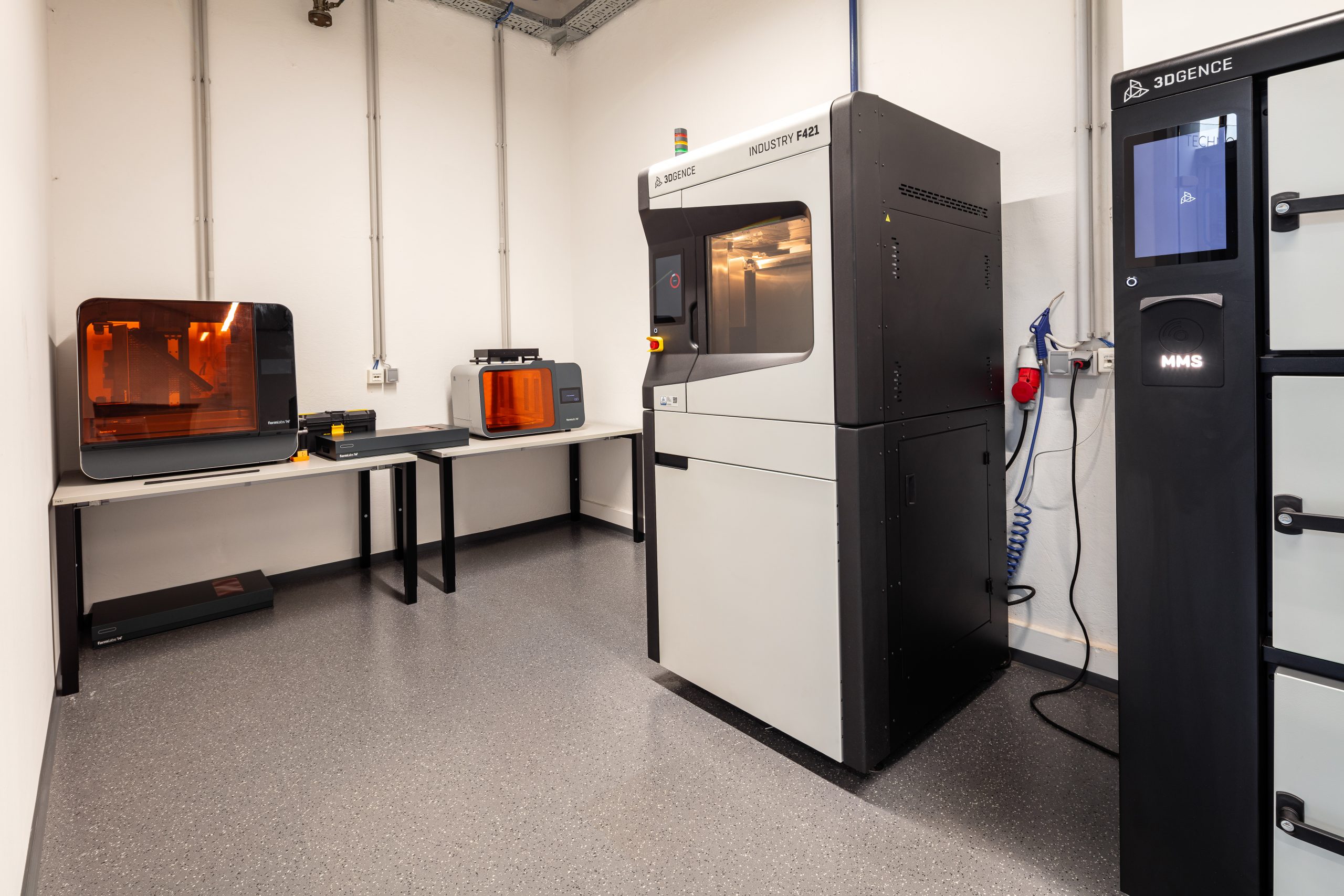

Im Rahmen des Forschungsprojekts A4M – Additive for Mobility forschen wir mit der TU Wien, BMW und MAGNA an Technologien der additiven Fertigung für eine nachhaltige Mobilität. 3D-Druck bringt in der Produktion in erster Linie mehr Flexibilität als konventionelle Verfahren – vor allem bei kleinen Losgrößen. Denn anstatt aus einem Rohling Material subtraktiv abzutragen, wird das Bauteil Schicht für Schicht aufgebaut, z. B. durch Plasmaschweißen oder pulverbasiertes Schweißen. Im Rahmen des Projekts arbeiten wir daran, mit Quarzsand neue Gussformen in 3D zu drucken – auch große Bauteile von mehreren Tonnen. Die Gussform wird digital designt und passgenau mit dem 3D-Drucker hergestellt. Defekte oder verschlissene Maschinenkomponenten können durch diese Technik auch repariert werden, anstatt sie vollständig ersetzen zu müssen. Das spart nicht nur Material, sondern auch Energie.

Die Optimierung der gesamten Prozesskette aus additiven, subtraktiven und Nachbehandlungsschritten des industriellen Metall-3D-Drucks standen im Fokus des Forschungsprojekts Ad-Proc-Add II des Instituts für Fertigungstechnik und Photonische Technologien der TU Wien und dem Forschungspartner FOTEC, an dem auch zahlreiche Partner:innen aus der Industrie beteiligt sind. Das Ziel: additive Fertigung in industrielle Prozesse integrieren. Hierbei konzentrierten sich die Forscher:innen vor allem auf die metallische additive Fertigung im Auftragsschweißen, im Pulverbettverfahren und das Hirtisieren zur Oberflächenglättung.

Beim „ladle purging“ in der Sekundärmetallurgie wird flüssiger Stahl in der Pfanne homogenisiert, um die gewünschte chemische Zusammensetzung, Temperatur und Sauberkeit zu erreichen. Ein Inertgas, z. B. Argon oder Stickstoff, wird durch einen Spülstopfen eingebracht und die Schmelze in der Pfanne in Bewegung gesetzt. Das erhöht die Mischeffizienz und die Homogenisierung der Schmelze. Unsere aktuelle Entwicklungsarbeit in Linz und Donawitz (Österreich) bei diesem Vorgang konzentriert sich auf die Steuerung und Klassifizierung dieses Prozesses und damit, wie der Gasfluss inline messbar gemacht werden kann. Ziel ist es, die Stahlqualität weiter zu verbessern.

Im Rahmen eines Projekts im new business incubator (nbi) unserer Steel Division wurde geprüft, ob und wie ein 3D-Druck-Kompetenzzentrum am voestalpine-Standort in Linz umgesetzt werden kann. Der stetig steigende Bedarf, die rasante Entwicklung dieser zukunftsweisenden Technologie und der Wunsch nach professioneller Anwendung bestätigten: Ein „3D-Druck Kompetenzzentrum“ macht jedenfalls Sinn und ist notwendig! Das 3D-Druck Kompetenzzentrum ging im Herbst 2025 in den Regelbetrieb über. Dort stehen nun drei Profi-Geräte für Filamentdruck und Pulver-bzw. Resindruck für den Kunststoff-3D-Druck zur Verfügung. Mit diesen Druckern können Bauteile aus einer Vielzahl an Kunststoffen schnell, sicher und kostengünstig gefertigt werden. Außerdem steht ein professionelles Vermessungssystem für Reverse Engineering zur Verfügung. Somit kann in der zentralen Anlaufstelle für 3D-Druck am Standort von der Vermessung über die Konstruktion bis zum fertigen Druck der Bauteile alles aus einer Hand angeboten werden.

Die grüne Stahlherstellung der Zukunft erfordert intensive Forschungsarbeit in der Gegenwart. Wie die angeführten Beispiele zeigen, arbeiten wir aber neben unseren Forschungsaktivitäten für eine gesunde Umwelt auch an vielen anderen Innovationen, Werkstoff- und Produkt- sowie Prozessentwicklungen – mit dem klaren Ziel, unsere Welt ein klein wenig besser, schöner, sicherer oder komfortabler zu machen.

In our new brand and image campaign #FavoriteMoments, we show our contribution to a modern, sustainable life from the perspective of people. We focus on their individual favorite moments and the commitment of our employees that makes such moments possible. The specially composed song „All these moments“ accompanies the campaign and musically conveys our values, courage, community and our joy for the future and is authentically accompanied by pictures of our employees.

Die voestalpine ist ein weltweit führender Stahl- und Technologiekonzern mit kombinierter Werkstoff- und Verarbeitungskompetenz. Die global tätige Unternehmensgruppe verfügt über rund 500 Konzerngesellschaften und -standorte in mehr als 50 Ländern auf allen fünf Kontinenten. Sie notiert seit 1995 an der Wiener Börse. Mit ihren Premium-Produkt- und Systemlösungen zählt sie zu den führenden Partnern der Automobil- und Hausgeräteindustrie sowie der Luftfahrt- und Öl- & Gasindustrie und ist darüber hinaus Weltmarktführer bei Bahninfrastruktursystemen, bei Werkzeugstahl und Spezialprofilen. Die voestalpine bekennt sich zu den globalen Klimazielen und verfolgt mit greentec steel einen klaren Plan zur Dekarbonisierung der Stahlproduktion.