Tuberías de acero inoxidable en entornos agresivos: ¿Cómo garantizar su integridad?

En industrias donde la confiabilidad es crítica —como la química, alimentaria, marina o médica— las tuberías de acero inoxidable, que son principalmente de acero inoxidable austenítico, son la primera elección. Su resistencia a la corrosión y capacidad para soportar temperaturas extremas las convierten en un material indispensable. Los grados más comunes, 304 y 316, ofrecen soluciones para aplicaciones generales y ambientes altamente corrosivos, respectivamente.

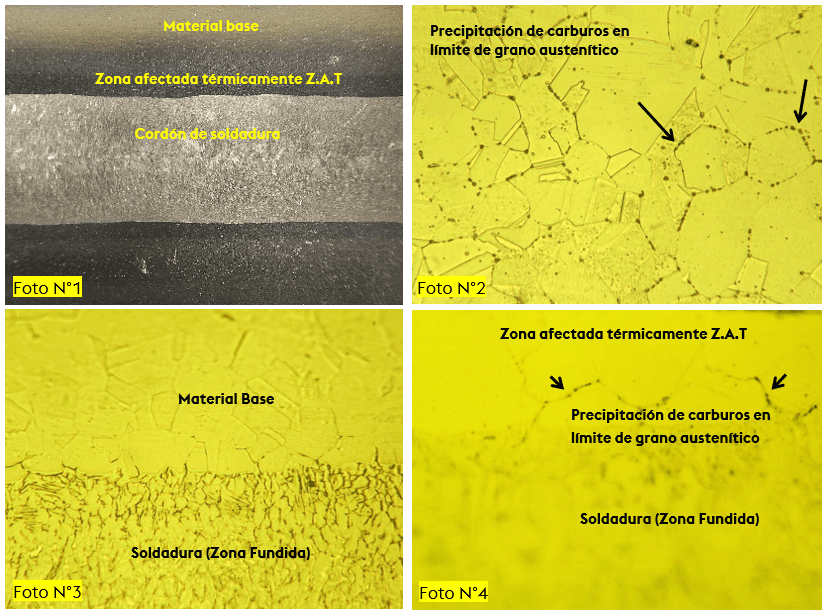

Sin embargo, incluso estos materiales pueden presentar riesgos cuando se someten a procesos de soldadura. Uno de los problemas más frecuentes es la precipitación de carburos en los límites del grano austenítico, especialmente en la zona afectada térmicamente (Z.A.T). Este fenómeno ocurre cuando el acero se expone a temperaturas entre 425 °C y 815 °C, generando sensibilización y aumentando la probabilidad de corrosión intergranular.

¿Por qué es crítico en entornos agresivos?

En ambientes marinos, plantas químicas o zonas costeras, la combinación de humedad, salinidad y agentes corrosivos acelera el deterioro. Una falla en la tubería puede significar:

- Paradas no programadas.

- Costos elevados de reparación.

- Riesgos para la seguridad operativa.

Tipos de Tubería y Recomendaciones para Ambientes Agresivos

Tubo inoxidable sin costura (seamless)

✅ Ventajas:

- No tiene soldadura, lo que elimina un punto débil potencial.

- Mayor integridad en ambientes corrosivos o de alta temperatura.

- Menor riesgo de fallas por corrosión localizada en la zona de soldadura.

❌ Desventajas:

- Menos económico

Tubo inoxidable con costura (Welded)

✅ Ventajas:

- Más económico.

- Disponible en mayores diámetros.

- Buena calidad si se controla adecuadamente el proceso de soldadura.

❌ Desventajas:

- La zona de soldadura puede ser más vulnerable a la corrosión y a esfuerzos mecánicos.

- Requiere inspección adicional (ensayos no destructivos) para garantizar integridad.

Recomendación para ambientes agresivos

Si el ambiente es altamente agresivo (por ejemplo, por exposición a salinidad marina, humedad constante) como en zonas costeras, se recomienda:

- Tubería inoxidable sin costura (SMLS) para máxima seguridad.

- O tubería soldada con inspección radiográfica (requisito suplementario S5) realizado por el fabricante.

- Si el comprador lo especifica, se puede exigir la prueba de corrosión intergranular (requisito suplementario S7) para verificar que no haya sensibilización por carburos.

N° 1: Se observa una tubería de acero inoxidable austenítico 304 soldado (Welded) con 3 zonas diferenciadas (Material Base, Zona afectada térmicamente y cordón de la soldadura).

N°2: Se muestra una microestructura de un acero inoxidable austenítico 304 con presencia de precipitación de carburos en los límites del grano austenítico.

N°3: Es el mismo acero de la Foto N°1, constituida por una bifase de austenita solución sólida ɣ (Material base) y ferrita delta (zona fundida).

N°4: Se evidenció zona afectada térmicamente sensibilizada por la exposición del calor en un rango de temperaturas aproximadamente entre 425 y 815 °C, esto provoca la precipitación de carburos en los límites del grano austenítico con un potencial alto a la presencia de corrosión intergranular.

La solución: Ensayos no destructivos y prevención

Las normas internacionales, como ASTM A312/A312M, recomiendan inspecciones rigurosas, incluyendo:

- Radiografía en soldaduras (S5).

- Prueba de corrosión intergranular (S7).

Pero más allá de la fabricación, la clave está en la inspección continua. Aquí entran en juego los ensayos no destructivos (END), técnicas que permiten evaluar la integridad del material sin alterar sus propiedades. Entre los métodos más efectivos:

- Ultrasonido para detectar discontinuidades internas.

- Radiografía para verificar soldaduras.

- Líquidos penetrantes para fisuras superficiales.

En voestalpine High Performance Metals del Perú entendemos que la confiabilidad no es negociable. Por eso contamos con un portafolio integral de servicios de Análisis y control de materiales diseñado para garantizar la seguridad y el rendimiento en casa etapa de su proyecto. Nuestros servicios incluyen:

- Diagnóstico preventivo para anticipar fallos.

- Control de calidad en fabricación y servicio.

- Reportes técnicos alineados con normas internacionales.

Invertir en Ensayos No Destructivos (END) no es solo cumplir con estándares: es proteger su operación, optimizar costos y garantizar la seguridad en entornos agresivos. Confíe en nosotros para mantener la integridad de sus componentes y tranquilidad de su equipo.