La ingeniería de la precisión: tolerancias de medidas en la industria metal mecánica

Las tolerancias dimensionales son factores críticos en la fabricación de componentes, ya que determinan su precisión, durabilidad y costo. Cuando las piezas deben ensamblarse correctamente en sistemas complejos, el control de tolerancias es indispensable para garantizar su funcionalidad y evitar fallas.

En la industria metal mecánica, incluso una mínima desviación en las dimensiones puede generar problemas de ajuste, desgaste prematuro o pérdida de rendimiento en equipos de alta exigencia. Por ello, las tolerancias no solo aseguran la intercambiabilidad de piezas, sino que también contribuyen a la confiabilidad del producto final.

Un diseño adecuado debe considerar que tolerancias muy estrictas implican procesos de mecanizado más complejos, mayor tiempo de producción y costos adicionales. El desafío está en encontrar el equilibrio entre la precisión requerida por la aplicación y la viabilidad económica del proyecto, evitando sobre-especificaciones que no aporten valor funcional.

Definición de tolerancia: Es la variación máxima admisible.

La tolerancia se define como la variación máxima admisible en una dimensión o característica geométrica de una pieza. En otras palabras, es el margen permitido entre los límites superior e inferior de una medida.

Las tolerancias de medida establecen los rangos dentro de los cuales una dimensión puede variar sin afectar la funcionalidad del componente. Su objetivo principal es garantizar que las piezas cumplan con los requisitos de diseño, funcionen correctamente y sean intercambiables en sistemas complejos. Esto reduce el riesgo de fallas por desajustes, especialmente en equipos sometidos a altas exigencias.

Además, las tolerancias permiten equilibrar la necesidad técnica de precisión con los costos económicos de producción. Es importante considerar que a mayor precisión, mayor costo, ya que tolerancias más estrictas incrementan el tiempo y la complejidad del mecanizado. Por ello, el diseño debe buscar un equilibrio entre costo y beneficio, evitando sobreespecificaciones que no aporten valor funcional.

Clasificación de las tolerancias

Dimensionales: Controlan medidas lineales como longitud, ancho o diámetro.

Ejemplo: Ø 50 mm (±0.01 mm).

- De forma: Limitan desviaciones respecto a la forma ideal, como paralelismo, concentricidad y planicidad.

- De posición: Regulan la ubicación de una medida respecto a otra dentro de la pieza.

- De orientación y descentrado: Controlan la inclinación y el grado de excentricidad de elementos.

Dato económico: “A mayor precisión, componentes más costosos”

Para comprender cómo se aplican las tolerancias en la industria metal mecánica, veamos dos casos representativos según normas europeas:

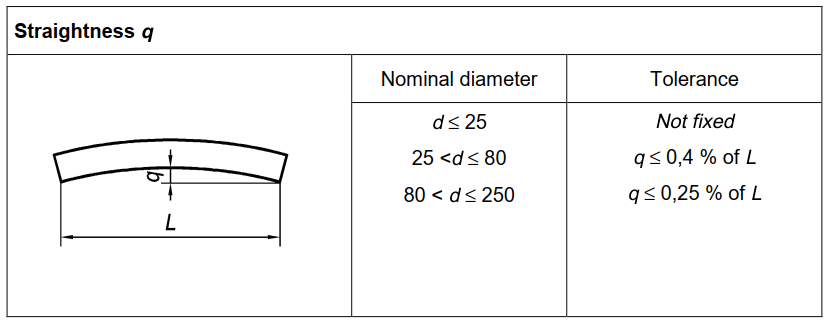

- Barras redondas laminadas en caliente (EN 10060)

Estos productos son semiacabados, por lo que pueden presentar ligeras desviaciones en rectitud y dimensiones. La norma EN 10060 establece los límites máximos permitidos para garantizar que las barras sean aptas para procesos posteriores, como mecanizado o tratamiento térmico, sin comprometer la calidad.

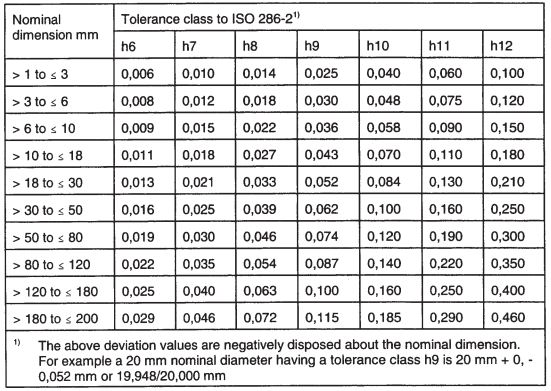

- Barras calibradas o rectificadas (EN 10278)

A diferencia del laminado en caliente, las barras calibradas son productos acabados, diseñados para aplicaciones que requieren alta precisión dimensional y excelente acabado superficial. Por ello, sus tolerancias son mucho más estrictas, asegurando un ajuste perfecto en componentes críticos.

El control de tolerancias es un aspecto fundamental en la industria metal mecánica, ya que garantiza la funcionalidad, intercambiabilidad y seguridad de los componentes. Una correcta especificación de tolerancias permite equilibrar la precisión técnica con los costos de producción, evitando sobreespecificaciones que encarecen el proceso sin aportar valor real.

Comprender las normas aplicables, como EN 10060 para productos laminados en caliente y EN 10278 para barras calibradas, es clave para seleccionar el material adecuado según la exigencia del diseño. En definitiva, las tolerancias no son solo números: son el puente entre la ingeniería de precisión y la eficiencia económica.