Plasmanitrieren

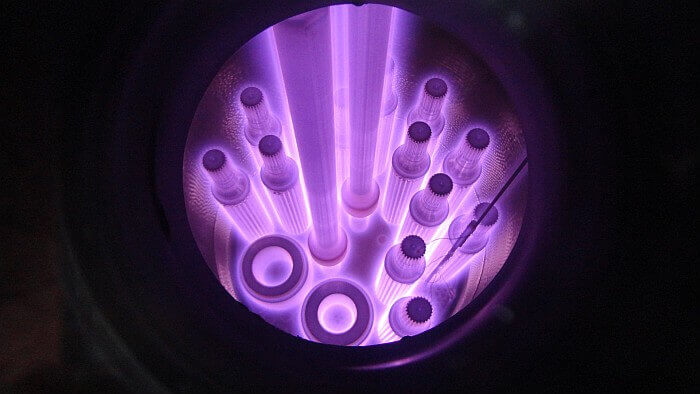

Plasma ist die Bezeichnung für ionisierte Gase, die durch eine elektrische Entladung in einem Gas erzeugt werden. Beim Plasmanitrieren wird ein elektrischer Strom durch das Gas geleitet, wobei die Ofenwand als Anode und das zu nitrierende Bauteil als Kathode dient. Der Stromfluss verursacht eine anomale Entladung von blauvioletter Farbe, die die Oberfläche des Bauteils während des Prozesses gleichmäßig bedeckt. Der eigentliche Nitrierprozess erfolgt durch die Wechselwirkung zwischen der Oberfläche des Bauteils und dem Plasmagas.

PLASMANITRIERUNGSPROZESS

Erhitzen: Die zu bearbeitenden Teile werden durch Erhitzen der Gerätewand auf die erforderliche Temperatur in einer Schutzatmosphäre erhitzt.

Sputtern – Reinigung/Aktivierung der Oberfläche: Passive Schichten werden entfernt, wodurch das Nitrieren von Edelstählen und anderen Werkstoffen mit passiven Metallschichten ermöglicht wird.

Nitrieren: Während des Nitrierprozesses werden folgende Parameter kontrolliert: Einsatztemperatur, Atmosphäre im Gerät (Gemisch aus N₂ und H₂), Wandtemperatur, Nitrierzeit und Druck im Gerät. Diese Parameter beeinflussen die Eigenschaften der resultierenden Schicht nach dem Nitrieren.

Abkühlen: Nach Abschluss des Nitrierprozesses wird das bearbeitete Teil in einer Schutzatmosphäre abgekühlt.

VORTEILE DES VERFAHRENS

- Außergewöhnliche Prozesskontrollvariabilität, die es ermöglicht, den Prozess an unterschiedliche Materialien und Schichtanforderungen anzupassen.

- Die Temperaturmessung erfolgt direkt am Bauteil, wodurch eine präzise Temperaturregelung erreicht wird.

- Geringfügige Maßänderungen und leichte Änderungen der Oberflächenrauheit des bearbeiteten Teils ermöglichen die Wärmebehandlung von Teilen und Werkzeugen.

- zur Fertigstellung durch maschinelle Bearbeitung.

- Durch das Sputtern zu Beginn des Prozesses wird eine hohe Reinheit der Bauteiloberfläche gewährleistet, gleichzeitig werden passive Oberflächenschichten entfernt, was das Nitrieren auch von korrosionsbeständigen Stählen ermöglicht.

- Effiziente Gasnutzung im Prozess.

- Hoher ökologischer Aspekt im Vergleich zu alternativen thermischen und anderen Wärmebehandlungsverfahren.

- Einfaches Abdecken der erforderlichen Bereiche an Bauteilen, die nicht nitriert werden sollen.

ZUM NITRIEREN GEEIGNETE MATERIALIEN

Prinzipiell lassen sich alle Stahlsorten nitrieren, das Ergebnis hängt jedoch von der chemischen Zusammensetzung und der Prozesstechnologie ab.

Entscheidend sind die erzielbaren vorteilhaften Oberflächeneigenschaften und die weiße bzw. Verbundschicht. So lassen sich beispielsweise Eisenwerkstoffe (z. B. Einsatzstähle, Baustähle und Werkzeugstähle), hochfeste und rostfreie Stähle sowie Gusseisen erfolgreich auf diese Weise nitrieren.