Blog | SUJECIÓN MAGNÉTICA EN FRESADO PLANO: PRECISIÓN, EFICIENCIA Y RETOS TÉCNICOS

SUJECIÓN MAGNÉTICA EN FRESADO PLANO: PRECISIÓN, EFICIENCIA Y RETOS TÉCNICOS

En los procesos de mecanizado, evaluar el método de sujeción es crucial. En el ambiente metalmecánico existe una máxima que reza: “Sin sujeción adecuada, incluso la máquina más avanzada es imprecisa, insegura y antieconómica”, Personalmentecambiaría la palabra máquina por “proceso” ya que desde mi punto de vista no solamente la máquina, sino que el dispositivo de sujeción, las herramientas de corte, sistema de refrigeración, el material de trabajo… entre otros, son variables que modifican la física del proceso y su eficiencia.

Sujeción magnética en operaciones de planeado

Específicamente en operaciones de planeado (fresado plano), se ha venido popularizando el método de la sujeción Magnética con dispositivos electromagnéticos dada su versatilidad, y diseño optimizado al reducir cantidad de superficies de sujeción a una sola y dejar disponible las demás caras. En piezas poliédricas regulares es ventajoso, garantiza la versatilidad en movimientos de la herramienta de corte en vacío. Además de que los tiempos de set up se reducen drásticamente.

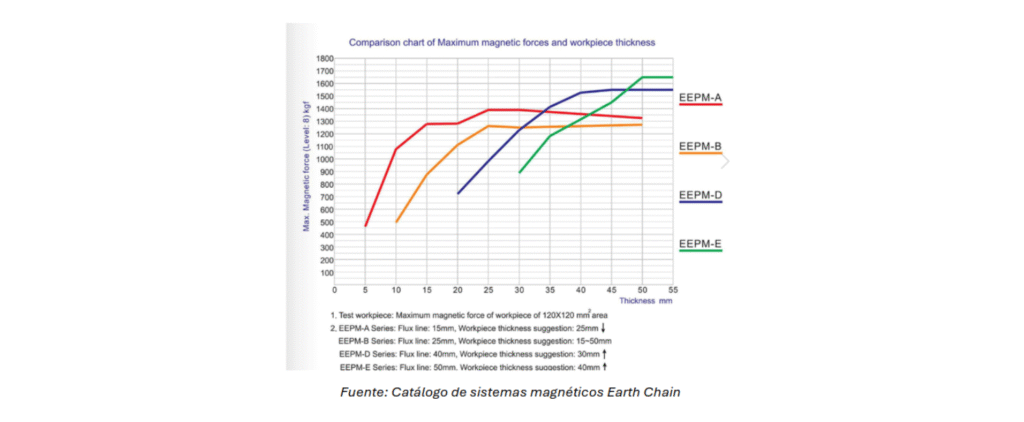

No obstante, su aplicación ha estado tradicionalmente limitada a procesos de rectificado de superficies, su aplicación en mecanizado por arranque de viruta ha sido limitada por la magnitud de las fuerzas involucradas. Sin embargo, hoy en día muchos fabricantes han desarrollado este tipo de dispositivos de naturaleza electromagnética para el mecanizado con grandes fuerzas de sujeción, al aprovechar el poder de la inducción electromagnética, aumentar el amperaje de la corriente eléctrica de alimentación, permitiendo contar con una densidad de flujo magnético (Φ), es decir, (líneas de flujo magnético por unidad de área) mucho mayor. Esto garantiza la retención de la pieza en su lugar y permite enfrentar con seguridad las fuerzas de corte generadas durante el mecanizado plano.

Condiciones de estabilidad

Es importante garantizar un buen desempeño en proceso, especialmente cuando se sujeta la pieza de trabajo en un dispositivo de sujeción magnética. Por tal razón, se debe asegurar que la pieza esté sujeta de forma isostática, evitando restricciones redundantes que puedan generar deformaciones o afectar la precisión del proceso.

En tal caso se debe cumplir con la condición de equilibrio estático: ∑ 𝐹 = 0 ; ∑ M= 0

Esto significa que no hay fuerzas netas que desplacen la pieza ni momentos netos que la hagan rotar ni deslizar lo cual es esencial para que la pieza permanezca estable durante el proceso.

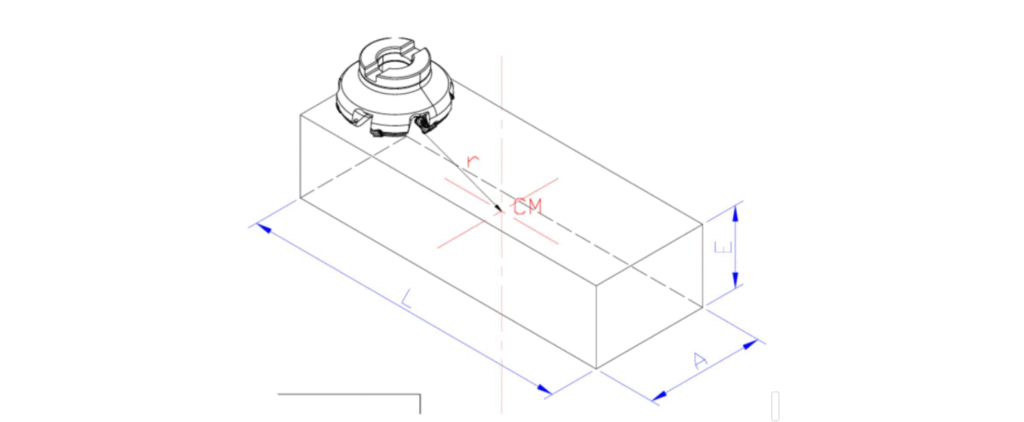

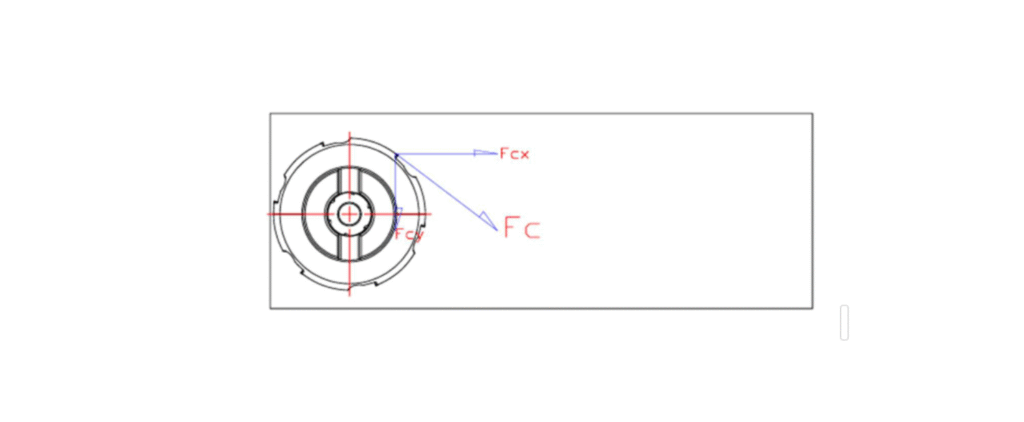

En términos simples, el sistema (pieza-mesa magnética) debe cumplir dos criterios bajo la acción o el input de las fuerzas de corte, para evitar el deslizamiento, la fuerza de fricción debe ser mayor o igual a la resultante de las fuerzas de corte en el plano XY: -Criterio de no deslizamiento, que desarrollando las ecuaciones de equilibrio

estático:

Criterio de no deslizamiento, según las ecuaciones de equilibrio estático:

F_fricción ≥ √((F_x + F_inercial_x)² + (F_y + F_inercial_y)²)

Donde:

F_fricción = μ × (F_mag – F_inercial_z – F_z – (m_pieza × g))

-La fuerza magnética es constante y conocida (depende del dispositivo de

sujeción)

-La Fz puede ser positiva o negativa, dependiendo del ángulo de ataque de la

herramienta o inserto de corte.

Criterio de no levantamiento

F_mag ≥ F_z + F_inercial_z + (m_pieza × g)

Donde F_z y F_inercial_z pueden ser negativas (hacia abajo) o positivas (hacia arriba). En el fresado, la fuerza axial Fa, es decir, la fuerza que empuja en la dirección del eje de la herramienta o hacia abajo, puede llegar a ser negativa (hacia abajo) o positiva (hacia arriba), dependiendo de la geometría de la herramienta de corte.

Profundidad de corte y otros desafíos

Un desafío en el área de produccion es configurar los parámetros de corte de tal manera que reduzcan los tiempos de proceso. Uno de los factores determinantes en la reducción de tiempos en operaciones de fresado plano es el Ap (profundidad de corte por pasada). El cual depende de la potencia de la maquina y la rigidez de la sujeción, estas son datos no menores que debemos tener en cuenta si queremos maximizar la profundidad de corte por pasada, ¡claro!, Incluyendo las consecuencias de la elevación de temperatura del proceso y el incremento en la frecuencia de cambio del filo de corte.

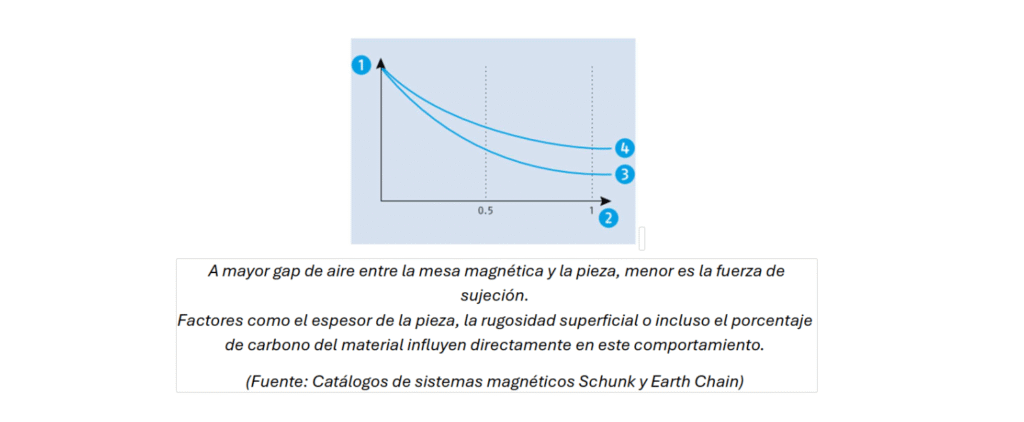

Adicionalmente deberíamos tener cuenta el hecho, de que no siempre la totalidad del área no va a estar en contacto con la superficie de sujeción, en ese caso las expresiones anteriores deberían estar penalizadas por coeficientes o factores de seguridad que reduzcan la magnitud de un Ap que garantice la seguridad del montaje y del operador evitando movimientos indeseados de la pieza de trabajo. En algunas ocasiones puede llegar a existir Gaps de aire debidas a irregularidades de los procesos previos de manufactura de la parte que afecten la fuerza de sujeción, como se observa en la siguiente imagen:

Para finalizar, buscar la optimización del proceso de mecanizado en términos de reducción de tiempos de proceso, implica un profundo conocimiento de las herramientas de corte, los parámetros de proceso y la sujeción. Al incluir estas variables podremos obtener el mayor rendimiento de nuestras herramientas al menor costo posible. Siempre he dicho que da mucho temor el costo inicial de las herramientas de corte y dispositivos de sujeción, sin embargo, estos elementos bien utilizados, pueden incrementar las ganancias, mejorando la calidad y la seguridad de nuestro trabajo.