Reducing Scrap Rate

La generación de piezas rechazadas es uno de los factores más críticos que afectan la eficiencia y el costo en la fundición a presión. Este estudio de caso es uno de muchos ejemplos prácticos que muestran cómo la experiencia de voestalpine en gestión térmica y diseño de moldes ayuda a los fabricantes a reducir el rechazo y mejorar la confiabilidad del proceso en la fundición a presión.

Los resultados de un vistazo

SCRAP RATE:

Mejora del 52% (de 8.2% a 3.9%)

a

CLEANING TIME PER SHIFT:

Mejora del 66% (de 21 min a 7 min)

Un Enfoque Basado en Casos

Un fabricante de componentes de aluminio que opera en un entorno de alto volumen estaba experimentando resultados de fundición inconsistentes.

La configuración de producción implicaba un tiempo de ciclo de 73 segundos y una tasa de utilización del 77%, con costos variables de aproximadamente €0.25 por disparo.

El cliente buscaba estabilizar la producción, mejorar la calidad y reducir pérdidas como el re-fundido y las piezas defectuosas/no conformes. La geometría existente de la pieza y la aleación de fundición debían mantenerse.

El Escenario

HOURLY MACHINE RATE

295 €

CYCLE TIME

73 segundos

SCRAP RATE

8.2 %

VARIABLE COSTS

~ 0.25 € per shot

AVERAGE DEGREE OF UTILIZATION

77 %

CLEANING TIME/SHIFT

21 min.

El proceso de fundición a presión se caracterizaba por un tiempo de ciclo de 73 segundos y una utilización promedio de la máquina del 77%, con costos variables de aproximadamente €0.25 por disparo. La tarifa horaria de la máquina era de €295, y la tasa de rechazo había alcanzado el 8.2%. Las operaciones de limpieza requerían 21 minutos por turno, reduciendo aún más el tiempo productivo y contribuyendo a ineficiencias operativas.

El Rendimiento

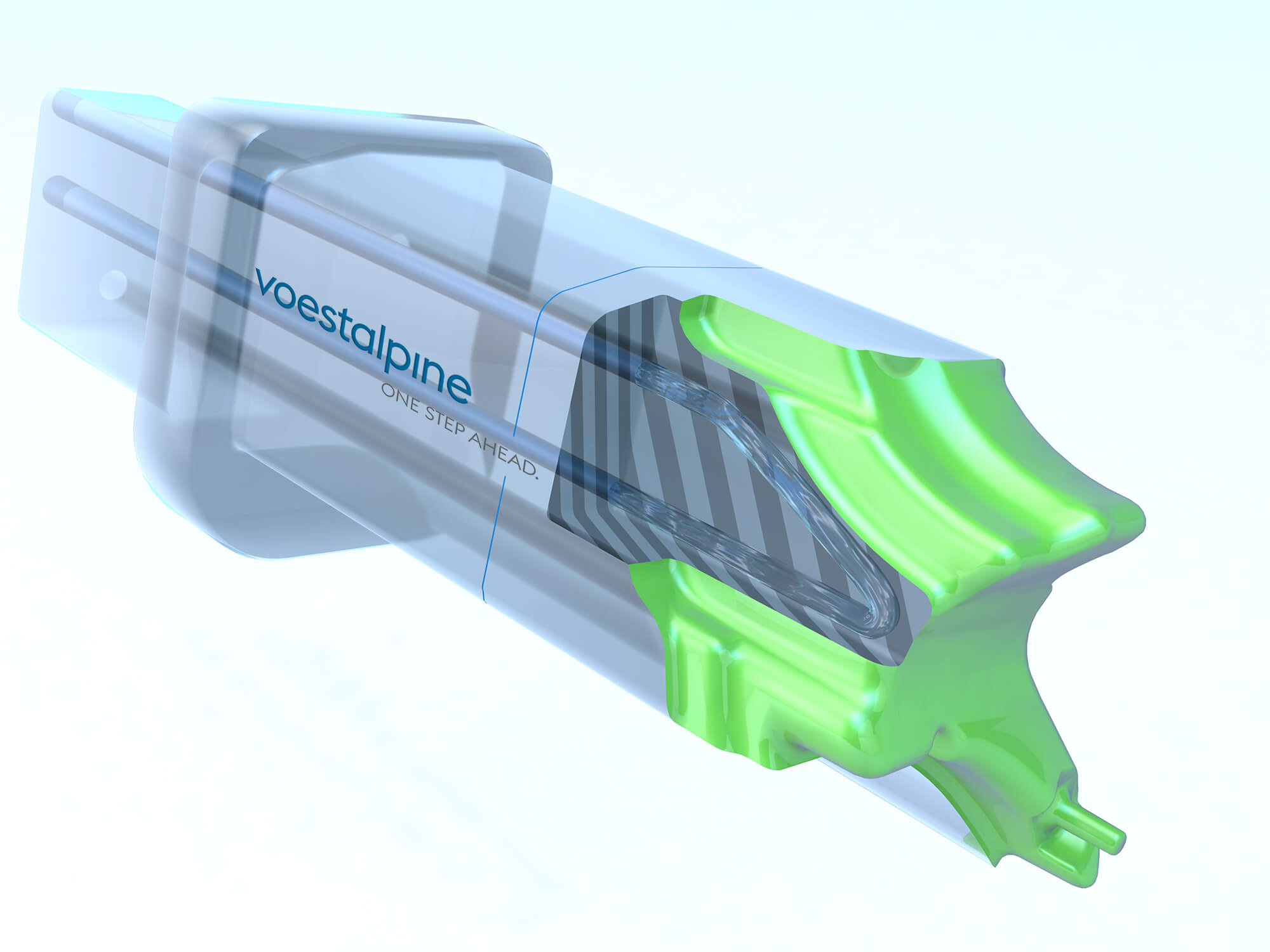

Para mejorar la estabilidad del proceso, voestalpine introdujo insertos fabricados aditivamente (AM) con canales de enfriamiento conformales diseñados específicamente para adaptarse a las condiciones operativas del proceso de fundición a presión. Estos canales siguen la geometría de la cavidad del molde, permitiendo una eliminación de calor más eficiente y uniforme en cada ciclo.

Esta mejora en la gestión térmica ayuda a prevenir el sobrecalentamiento localizado y favorece una solidificación consistente, lo que resulta en un proceso de fundición más estable y menos piezas no conformes.

COST SAVINGS

166 410 €

AM INVESTMENT

39 020 €

SCRAP RATE

3.9 %

Mejora del 52%

CLEANING SAVINGS

+ 40 500 €

NET SAVINGS

167 890 €

CLEANING TIME/SHIFT

7 min.

Mejora del 52%

Como resultado, la tasa de rechazo se redujo al 3.9%, y el tiempo de limpieza por turno disminuyó a solo 7 minutos. Estas mejoras generaron ahorros totales de €166,410 frente a una inversión AM de €39,020, incluyendo €40,500 ahorrados en operaciones de limpieza. El ahorro neto alcanzó €167,890, reflejando una mejora del 52% en la reducción de rechazo y una reducción del 66% en el tiempo de limpieza.

Este caso demuestra cómo la experiencia en ingeniería de voestalpine y las tecnologías avanzadas de manufactura pueden desbloquear potencial oculto en las operaciones de fundición a presión, ofreciendo valor tanto técnico como económico.