Die Pleissner Guss GmbH zählt zu den führenden Stahlguss-Herstellern in Europa. Bei Pleissner werden Gussprodukte der Spitzenklasse hergestellt, die vor allem in Armaturen, Pumpen, Energiemaschinen und weiteren Produkten des Maschinenbaus eingesetzt werden.

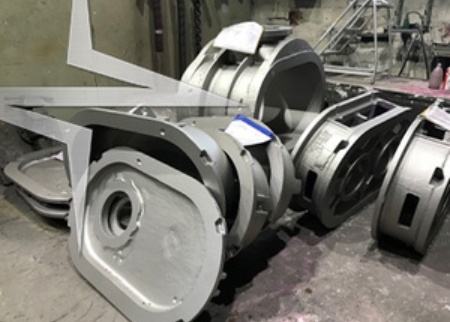

Makellose Rotorgehäuse für die Nuklearindustrie

voestalpine Böhler Welding hat anspruchsvolle Schweißaufgaben absolut im Griff: Pleissner Stahlguss fertigt Prozessgasgebläse für den Nukleareinsatz mit schweißtechnischer Komplettlösung von voestalpine Böhler Welding.

Komplettlösung par excellence

Im Rahmen eines neuen Projekts mussten schweißtechnische Optimierungen an einem Rotorgehäuse für ein Prozessgasgebläse im Kernkraftwerk vorgenommen werden. Im Speziellen betraf dies die Ein- und Auslasser der Lagergehäuse und deren Deckelkonstruktionen. Das Endprodukt wird im nukleartechnischen Bereich eingesetzt. Vor diesem Hintergrund mussten bei der Fertigung RCC-M Standards eingehalten werden. Deshalb war es bei den sorgfältigen Schweißungen zudem wichtig, eine lückenlose Dokumentation des Schweißprozesses zu gewährleisten.

Um ein makelloses, gänzlich dichtes Bauteil herzustellen, wurde eine schweißtechnische Komplettlösung von voestalpine Böhler Welding gewählt:

- Schweißzusatz: Metallpulverfülldraht FOXcore 13/4-MC (1,2mm)

- Schweißgerät: Multiprozessanlage URANOS 4000 GSM mit Böhler Arc-Kennline für FOXcore 13/4-MC

- On-Site-Service: Unser Außendienst hat in enger Abstimmung mit dem Kunden und einem regionalen Partner Performance Händler die Anforderungen des Kunden analysiert und eine maßgeschneiderte Lösung erarbeitet

- Dokumentationssoftware: Weld@Net® PCM (Production Control Monitor)

- PPE: Nutzung eines BÖHLER Air ist ein Gebläseatemschutz-Systems (PAPR-System), das den Schweißer bestmöglich gegen Partikel und Gase schützt

Die schweißtechnisch zu bearbeitenden Prozessgasgebläse werden aus dem Werkstoff X 5 CrNiMo 13 4 gegossen (nichtrostender, weichmartensitischer Chrom-Nickel-Stahl mit Molybdänzusatz; Temperaturbereich von -60 °C bis +300 °C). Damit der Werkstoff seine Eigenschaften aus guter Zähigkeit bei begrenzter Härte (in diesem Falle max. 23 HRC) auch nach den Schweißarbeiten behält, wurde das Bauteil vorgewärmt und die Einhaltung der notwendigen Zwischenlagentemperaturen garantiert. Im Anschluss an die Schweißungen wurde zusätzlich eine Spannungsarmglühung vorgenommen. Herausfordernd war die Vermeidung von Härtespitzen, damit bei den Eigenschaften des Schweißguts möglichst große Übereinstimmungen mit dem Grundwerkstoff herbeigeführt werden konnten.

Bei den Schweißarbeiten kam der Metallpulverfülldraht FOXcore 13/4-MC zum Einsatz, um die Vermeidung von Bindefehlern mit maximaler Porenfreiheit zu gewährleisten. Die einfache Handhabung und hohe Abschmelzleistung des FOXcore 13/4-MC führte zu hoher Produktivität bei ausgezeichnetem Schweißverhalten und sehr geringer Spritzerbildung. Der Draht zeigte im Anwendungsfall gutes Benetzungsverhalten und erzeugte eine glatte Oberfläche. Der breite Lichtbogen gewährleistete einen gleichmäßigen Flankeneinbrand und verhinderte Bindefehler. Die genaue Abstimmung der Legierung des Schweißzusatzes auf den Werkstoff resultierte in einer sehr guten Kerbschlagzähigkeit und Festigkeit des Schweißguts auch nach der Wärmebehandlung. Der mit höchstens 3 ml/100 g äußerst geringe Gehalt an diffusiblem Wasserstoff stellte zudem auch die Kaltrisssicherheit sicher.

Optimaler Lichtbogen

Um die Vorteile des Böhler Foxcore 13 4 nutzen zu können, ist eine optimierte Parametrisierung anzustreben. Hierzu entschied sich der zuständige Schweißfachingeneur der Firma Pleissner für die Anschaffung mehrerer Multiprozessgeräte, der URANOS 4000 GSM von Böhler Welding. Das Schweißgerät verfügte ab Werk von einer speziellen Kennlinie für den FOXcore 13/4-MC. Dadurch wurde direkt zu Beginn ein optimaler Lichtbogen sichergestellt.

Es ist uns sehr wichtig, dass die aus der Verfahrensprüfung vorgeschriebenen Parameter eingehalten werden und der Draht trotzdem noch optimal zu verarbeiten ist. Zusätzlich müssen die angewandten Parameter aufgrund des RCC-M Standards genauestens dokumentiert werden. Für die Erstellung mussten die technischen Anforderungen nach QSM ed. 03 Rev. 02 RCC-M A 5200 genau analysiert und bewertet werden. Dieses wurde durch die Vertragsprüfung von voestalpine Böhler Welding in Hamm durchgeführt.

Zu Dokumentationszwecken kam das weld@NET System von Böhler Welding zum Einsatz. An dieses System wurden mehrere URANOS 4000 GSM-Schweißgeräte angeschlossen. So konnte die umfassende Aufzeichnung und Überwachung aller Schweißparameter mit Berichten und Diagrammen dokumentiert werden. Zudem konnte auf diese Weise eine Umsetzung von eventuell notwendigen Korrekturmaßnahmen in Echtzeit garantiert werden.

voestalpine Böhler Welding: Alle Lösungsbausteine aus einer Hand

Durch das Zusammenspiel der genannten Lösungsbausteine konnte die Schweißaufgabe mit seinem hohen Anspruch an Wärmeführung, Prüfaufwand und Handfertigkeit vor dem Hintergrund dieses komplexen Bauteils samt der notwendigen Dokumentation gelöst werden. Bei allen Prozessschritten waren voestalpine Böhler Welding und der Partner Performance Händler PEDO Schweißtechnik immer die direkten Ansprechpartner: egal ob Werkszeugnisse gebraucht wurden, Schweißparameter angepasst, Werkstoffragen geklärt oder die Datendokumentation sichergestellt werden mussten.

Gerade bei diesem werkstofftechnisch so anspruchsvollen Projekt erwies sich das Konzept, alle Lösungsbausteine aus einer Hand zu liefern, als einen großen Vorteil.

Die große Herausforderung für uns war, die Parameter der Verfahrensprüfung genau einhalten und trotzdem immer einen optimalen Lichtbogen in allen Positionen zu gewährleisten. Mit den speziellen Kennlinien auf der URANOS 4000 GSM für den FOXcore 13/4-MC konnte diese Herausforderung gemeistert werden. Hinzu kommen die Eigenschaften der Multiprozessanlagen: Diese verbrauchen weniger Platz und wir haben trotzdem MAG, WIG und E Hand direkt an Ort und Stelle in unserer Produktion. Auch Wartung und Service brauchen wir dann nur an einer Maschine zu machen: Das spart Zeit, Geld und Nerven.

Einsatz des voestalpine Böhler weld@NET Systems: Aufgrund des hohen Know-hows im Bereich der Stahlguss Technologie kam ein Arbeiten mit Cloud Systemen nicht in Frage, sodass nur lokale Speicher- und Dokumentationssysteme genutzt wurden.

Magnus Duda, SFI der Firma Pleissner

FOXcore 13/4-MC im Einsatz an Rotorgehäusen aus weichmartensitischen X 3CrNiMo 13 4: Der Böhler Guardian 62 F Air sorgt für die notwendige Frischluftzufuhr.

Partner Performance Händler von Böhler Welding – PEDO Schweiß, Löt- und Verschleißschutztechnik aus Katlenburg-Lindau: Inhaber Peter Dommes hat durch seinen Einsatz das Projekt maßgeblich angestoßen, weiterentwickelt und begleitet. Unser Partner übernahm die Planung, Inbetriebnahme, Drahtversorgung, Übergabe der Werkszeugnisse nach RCC-M 2007 Standard und übernahm den täglichen Service vor Ort.