Verlängerte Wartungsintervalle

Ungeplante Stillstände gehören zu den größten Hindernissen für eine hohe OEE. Die folgende Fallstudie ist nur ein Beispiel von vielen, das zeigt, wie unser Ansatz dazu beitragen kann, die OEE im Druckguss zu verbessern.

Die Ergebnisse auf einen Blick

STANDZEIT:

+41,9% (von 62.000 auf 88.000 Zyklen)

a

WARTUNGSINTERVALL:

+87,5% (von 8.000 auf 15.000 Zyklen)

Ein fallbasierter Ansatz

Von Daten zur Performance

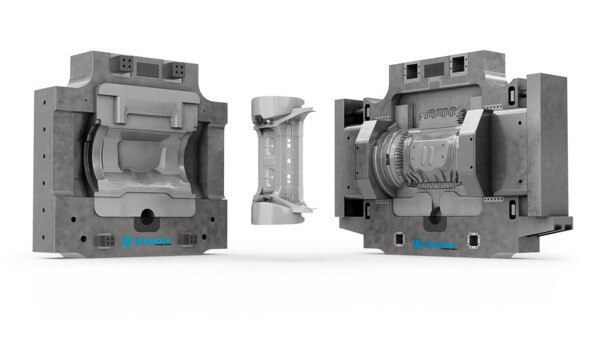

Im hart umkämpften Bereich des automobilen Druckgusses hatte ein OEM-Zulieferer wiederkehrende Ausfälle an einem kritischen Einsatzteil, das für die Herstellung von Strukturbauteilen aus einer Magnesiumlegierung verwendet wurde.

Ursprünglich gefertigt aus 1.2344 ESR mit einer Arbeitshärte von 43–45 HRC, erreichte der Einsatz nach nur 62.000 Zyklen das Lebensende, während alle 8.000 Zyklen eine Wartung erforderlich war. Die Gründe: starkes Wärmerissbild und Auswaschungen.

Direkte Auswirkungen auf die OEE durch erhöhte Stillstandszeiten und Wartungskosten.

Das Szenario

EINSATZ ABMESSUNGEN

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

GRADE – HRC

1.2344 ESR – 43-45 HRC

STANDZEIT

62 000 Zyklen

FEHLERURSACHE

Washouts, Heat Checking

WARTUNGSINTERVALL

8 000 Zyklen

Datenbasierte Methodik

Der Prozess beginnt mit der Erfassung detaillierter technischer Informationen.

Beispiele für erforderliche Datenpunkte:

Komponenteneigenschaften

Legierungstyp, Geometrie und Wandstärke zur Identifizierung von Bereichen mit hoher thermischer Belastung und potenziellem Verschleiß.

Einrichtung der Gießmaschine

Informationen zu Schließkraft und Druck helfen uns, die mechanischen und thermischen Belastungen auf das Werkzeug zu verstehen.

Sprühtechnik

Die verwendete Schmiermethode beeinflusst thermischen Schock und Oberflächenverschleiß – Schlüsselfaktoren für Werkzeugschäden.

Kühlsystemdesign

Kühlmedium, Temperatur und Kanalführung werden analysiert, um thermische Ungleichgewichte zu erkennen und die Wärmeabfuhr zu optimieren.

Zyklusparameter

Zykluszeit, Kontaktzeit und Gießgeschwindigkeit beeinflussen thermische Ermüdung und Werkzeuglebensdauer.

Thermisches Verhalten

Temperaturverläufe an Oberfläche und Kern zeigen Gradienten, die zu Schäden wie Wärmerissen führen.

Von Erkenntnis zur Wirkung

Ein datengestützter Ansatz stellt sicher, dass jede Lösung auf die spezifischen Prozessbedingungen abgestimmt ist. Auf Basis dieser Analyse wurde ein Material-Upgrade auf Uddeholm Dievar® umgesetzt, wodurch die Arbeitshärte auf 46–48 HRC erhöht werden konnte. Dievar® ist ein Warmarbeitsstahl mit hervorragender Zähigkeit, Duktilität und Hitzebeständigkeit – für lange Werkzeuglebensdauer und minimiertes Rissrisiko. In Kombination mit einem besseren Verständnis des Wärmemanagements und der Verschleißmechanismen ergaben sich deutliche Verbesserungen:

Die Leistung

EINSATZ ABMESSUNGEN

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

GRADE – HRC

Uddeholm Dievar® – 46-48 HRC

STANDZEIT

88 000 Zyklen

WARTUNGSINTERVALL

15 000 Zyklen

STANDZEIT

+41,9% *

WARTUNGSINTERVALL

+87,5% *

Diese Fallstudie zeigt, wie ein methodischer Ansatz – basierend auf Prozessdaten, Werkstoffkunde und anwendungsspezifischer Konstruktion – messbare Verbesserungen der OEE und eine stabile Produktion ermöglicht.

* Leistungssteigerung in Prozent

Downloads

Bitte füllen Sie dieses Kontaktformular für weitere Informationen aus.

Felder mit * markiert sind Pflichtfelder: