Reduzierung der Ausschussquote

Die Entstehung von Ausschuss ist einer der entscheidenden Faktoren, die Effizienz und Kosten im Druckguss beeinflussen. Diese Fallstudie ist nur ein Beispiel von vielen praktischen Fällen, die zeigen, wie die voestalpine-Expertise im Wärmemanagement und in der Werkzeugkonstruktion Herstellern hilft, Ausschuss zu reduzieren und die Prozesssicherheit im Druckguss zu erhöhen.

Die Ergebnisse auf einen Blick

AUSSCHUSSQUOTE:

52% Verbesserung (von 8,2% auf 3,9%)

a

REINIGUNGSZEIT PRO SCHICHT:

66% Verbesserung (von 21 Minuten auf 7 Minuten)

Ein fallbasierter Ansatz

Ein Hersteller von Aluminiumkomponenten, der in einem Hochvolumen-Umfeld tätig ist, hatte mit inkonsistenten Gussergebnissen zu kämpfen.

Die Produktionskonfiguration umfasste eine Zykluszeit von 73 Sekunden und eine Auslastung von 77 %, bei variablen Kosten von rund 0,25 € pro Schuss.

Der Kunde wollte die Produktion stabilisieren, die Qualität verbessern und Verluste wie Nachschmelzen und fehlerhafte/nicht konforme Gussteile reduzieren. Die bestehende Bauteilgeometrie und die Gusslegierung sollten beibehalten werden.

Das Szenario

STUNDENSATZ MASCHINE

295 €

ZYKLUSZEIT

73 Sek.

AUSSCHUSSQUOTE

8.2 %

VARIABLE KOSTEN

~ 0.25 € pro Schuss

DURCHSCHNITTLICHER AUSLASTUNGSGRAD

77 %

REINIGUNGSZEIT/SCHICHT

21 Min.

Der Druckgussprozess war durch eine Zykluszeit von 73 Sekunden und eine durchschnittliche Maschinenauslastung von 77 % gekennzeichnet, bei variablen Kosten von ca. 0,25 € pro Schuss. Der Stundensatz der Maschine betrug 295 €, und die Ausschussrate lag bei 8,2 %. Reinigungsarbeiten erforderten 21 Minuten pro Schicht, was die produktive Zeit weiter reduzierte und zu betrieblichen Ineffizienzen beitrug.

Die Leistung

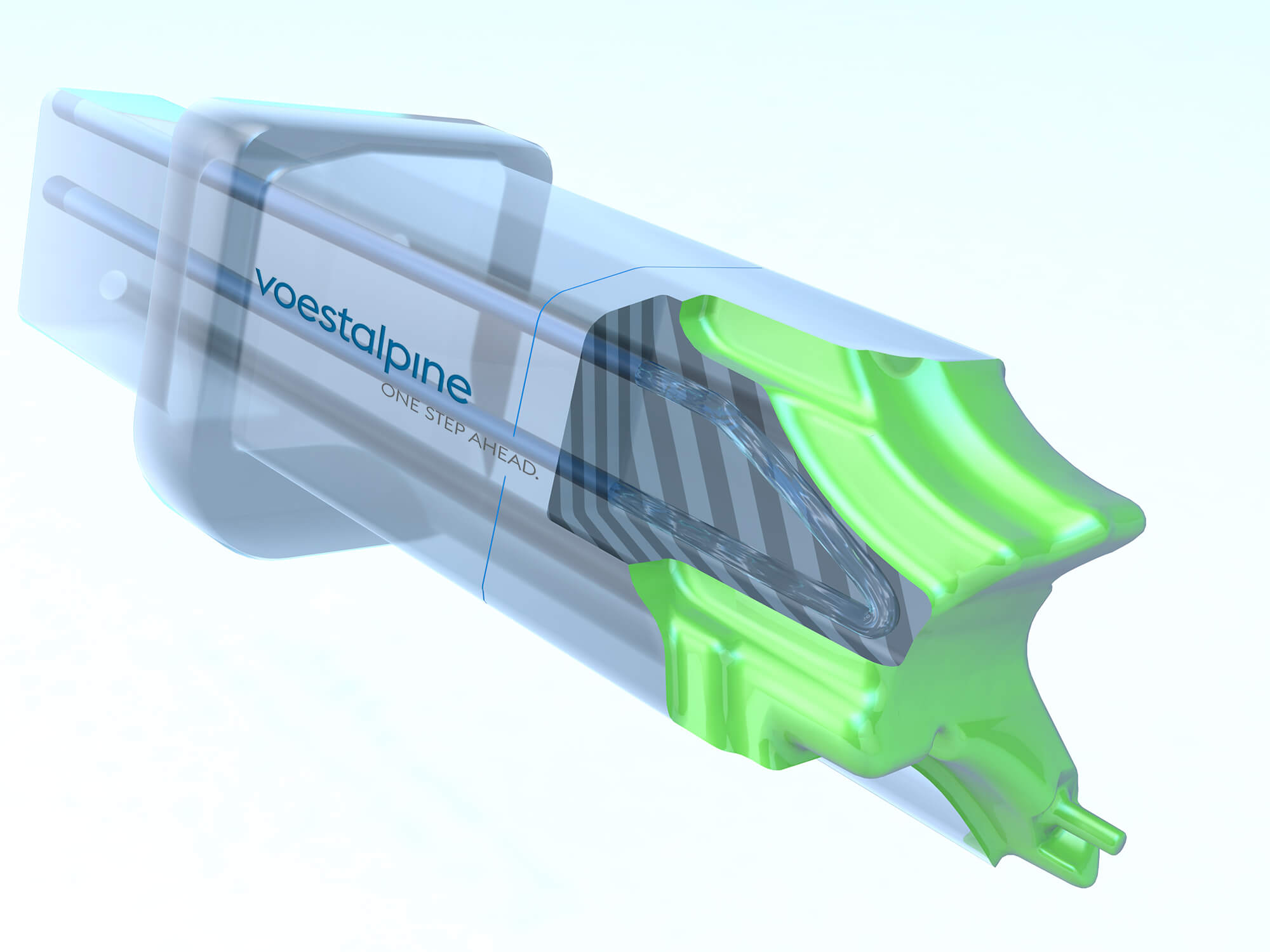

Zur Verbesserung der Prozessstabilität führte voestalpine additiv gefertigte (AM) Einsätze mit konturnahen Kühlkanälen ein, die speziell auf die Betriebsbedingungen des Druckgussprozesses abgestimmt sind. Diese Kanäle folgen der Geometrie der Kavität und ermöglichen eine effizientere und gleichmäßigere Wärmeabfuhr während jedes Zyklus.

Dieses verbesserte Wärmemanagement verhindert lokale Überhitzung und unterstützt eine gleichmäßige Erstarrung – was zu einem stabileren Gießprozess und weniger nicht konformen Teilen führt.

KOSTENEINSPARUNGEN

166 410 €

INVESTITIONEN IN ADDITIVE FERTIGUNG

39 020 €

AUSSCHUSSQUOTE

3.9 %

52% Verbesserung

EINSPARUNGEN BEI DER REINIGUNG

+ 40 500 €

NETTOEINSPARUNGEN

167 890 €

REINIGUNGSZEIT/SCHICHT

7 Min.

66% Verbesserung

Als Ergebnis wurde die Ausschussrate auf 3,9 % reduziert, und die Reinigungszeit pro Schicht sank auf nur 7 Minuten. Diese Verbesserungen führten zu Gesamtkosteneinsparungen von 166.410 € bei einer AM-Investition von 39.020 € und beinhalteten 40.500 € Einsparungen bei Reinigungsarbeiten. Die gesamten Nettoeinsparungen beliefen sich auf 167.890 €, was einer Verbesserung der Ausschussreduzierung um 52 % und einer Reduzierung der Reinigungszeit um 66 % entspricht.

Diese Fallstudie zeigt, wie die Engineering-Kompetenz von voestalpine und fortschrittliche Fertigungstechnologien ungenutztes Potenzial in Druckgussprozessen erschließen können – und sowohl technischen als auch wirtschaftlichen Mehrwert liefern.

Downloads

Bitte füllen Sie dieses Kontaktformular für weitere Informationen aus.

Felder mit * markiert sind Pflichtfelder: