Pidennetyt huoltovälit

Suunnittelemattomat seisokit ovat yksi suurimmista esteistä korkean OEE:n saavuttamiselle. Seuraava tapaustutkimus on vain yksi monista käytännön esimerkeistä, jotka osoittavat, kuinka lähestymistapamme voi auttaa parantamaan OEE:tä painevalussa.

Tulokset yhdellä silmäyksellä

KÄYTTÖIKÄ:

+41,9 % (62 000:sta 88 000:een sykliin)

a

HUOLTOVÄLI:

+87,5 % (8 000:sta 15 000:een sykliin)

Tapauspohjainen lähestymistapa

Datasta suorituskykyyn

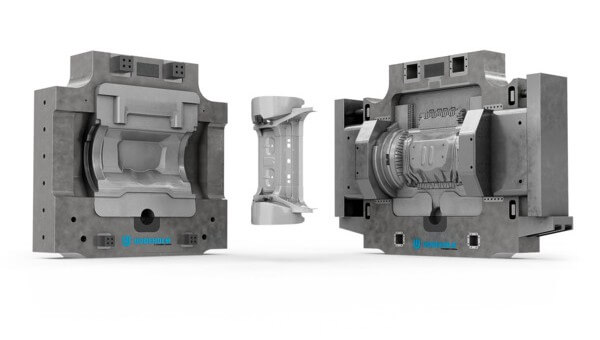

Erittäin kilpaillulla autoteollisuuden painevalualalla OEM-toimittaja kohtasi toistuvia vikoja kriittisessä insertissä, jota käytettiin magnesiumseoksesta valmistettujen rakenteellisten komponenttien tuotannossa.

Alun perin valmistettu 1.2344 ESR:stä, jonka käyttökovuuden arvo oli 43–45 HRC, insertti saavutti käyttöikänsä lopun vain 62 000 syklin jälkeen, ja huoltoa tarvittiin joka 8 000. syklin jälkeen. Syyt: voimakas lämpöhalkeilu ja pinnan huuhtoutuminen (washout).

Suora vaikutus OEE:hen lisääntyneiden seisokkien ja huoltokustannusten vuoksi.

Skenaario

INSERTIN MITAT

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

LAATU – HRC

1.2344 ESR – 43-45 HRC

TOOL LIFE

62 000 iskua

VAURION SYY

Washouts, Lämpöhalkeilu

HUOLTOVÄLI

8 000 iskua

Tietopohjainen menetelmä

Prosessi alkaa yksityiskohtaisten teknisten tietojen keräämisellä.

Esimerkkejä tarvittavista tiedoista:

Komponentin ominaisuudet

Seostyyppi, geometria ja seinämän paksuus alueiden tunnistamiseksi, jotka altistuvat korkealle lämpökuormalle ja kulumiselle.

Valukoneen asetukset

Tiedot puristusvoimasta ja paineesta auttavat ymmärtämään muottiin kohdistuvia mekaanisia ja lämpökuormia.

Ruiskutus teknologia

Käytetty voitelumenetelmä vaikuttaa lämpöshokkiin ja pinnan kulumiseen – keskeisiä tekijöitä muotin kulumisessa.

Jäähdytysjärjestelmän suunnittelu

Jäähdytysaine, lämpötila ja kanavien asettelu analysoidaan lämpöepätasapainojen havaitsemiseksi ja lämmönpoiston optimoimiseksi.

Jakson parametrit

Jakson aika, kosketusaika ja valunopeus vaikuttavat lämpöväsyyn ja työkalun käyttöikään.

Lämpökäyttäytyminen

Pinnan ja ytimen lämpötilatrendit paljastavat gradientteja, jotka edistävät vauriomekanismeja, kuten lämpöhalkeamia.

Havainnoista vaikutuksiin

Tietopohjainen lähestymistapa varmistaa, että jokainen ratkaisu suunnitellaan prosessin erityisolosuhteiden mukaan. Tämän analyysin perusteella toteutettiin materiaalipäivitys Uddeholm Dievar® -teräkseen, mikä nosti käyttökovuuden arvoon 46–48 HRC.

Dievar® on kuumatyötyökaluteräs, jolla on erinomainen sitkeys, muovautuvuus ja lämmönkestävyys, mikä takaa pitkän käyttöiän ja vähäisen halkeamariskin. Yhdistettynä parempaan lämpöhallintaan ja kulumismekanismien ymmärtämiseen tämä toi merkittäviä tuloksia:

Tulokset

INSERTIN MITAT

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

LAATU – HRC

Uddeholm Dievar® – 46-48 HRC

KÄYTTÖIKÄ

88 000 iskua

HUOLTOVÄLI

15 000 iskua

KÄYTTÖIKÄ

+41,9% *

HUOLTOVÄLI

+87,5% *

Tämä tapaustutkimus osoittaa, kuinka menetelmällinen lähestymistapa – joka perustuu prosessitietoihin, materiaalitieteeseen ja sovelluskohtaiseen suunnitteluun – voi tuottaa mitattavia parannuksia OEE:ssä ja varmistaa tuotannon vakauden.

* Suorituskyvyn kasvu prosentteina

Lataukset

Ota yhteyttä, jos haluat lisätietoja