Die Schlüssel zur Green Factory

Die Unternehmen der Metal Forming Division setzen mit ihren Qualitätslösungen bei Automobilkomponenten ebenso Maßstäbe wie bei Profilen, Rohren, Lagern, Regalen und Präzisionsbandstahl. Für die Zukunft wird es aber nicht nur entscheidend sein, was man erzeugt, sondern auch wie CO₂-intensiv man es erzeugt. Die Metal Forming Division macht die Green Factory zur Realität.

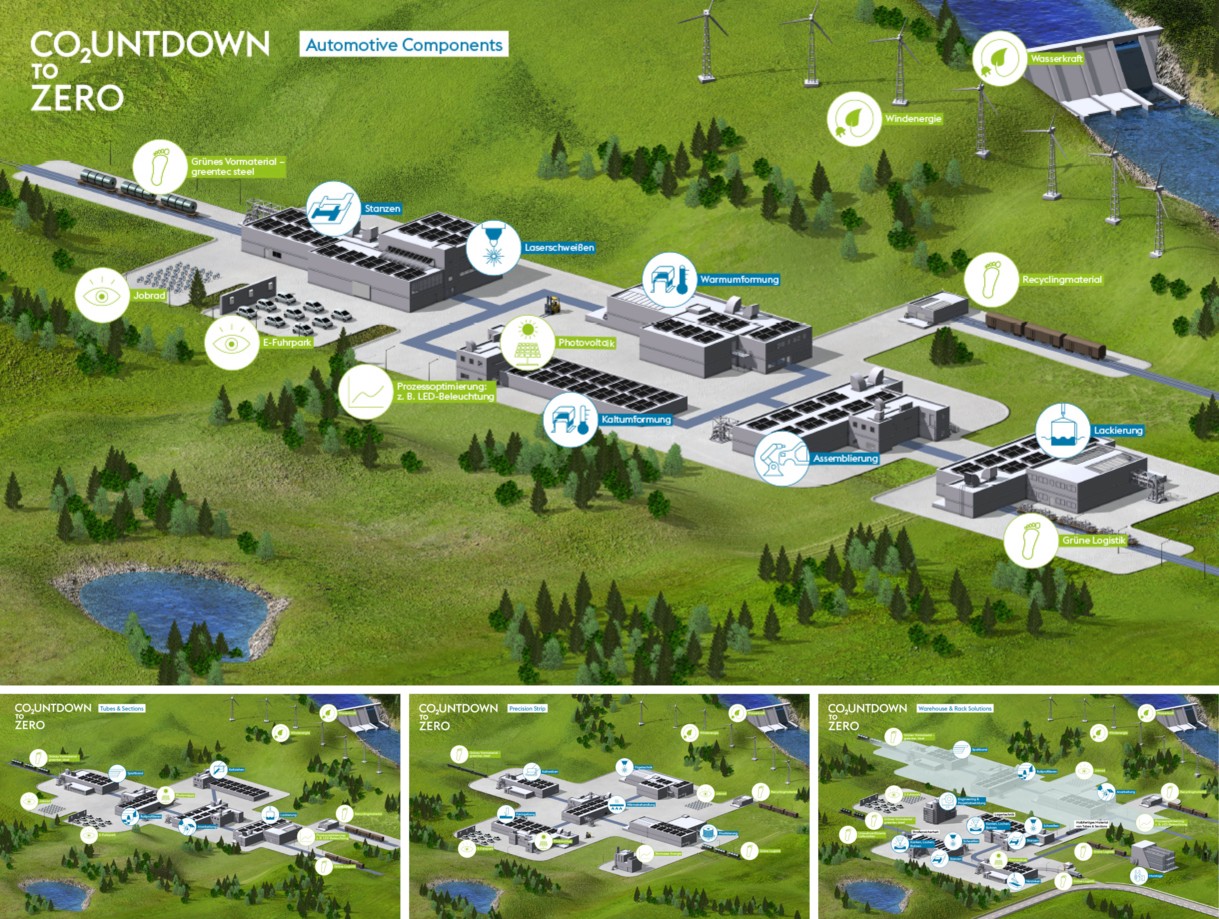

Green Factory für jede Business Unit

Die Metal Forming Division hat eine Mission: Bis 2035 wird die gesamte Division CO₂-neutral produzieren. Die Green Factory ist das Zielbild für jede der vier Business Units:

- Automotive Components

- Tubes & Sections

- Precision Strip

- Warehouse & Rack Solutions

Entdecken Sie nachhaltige Informationen

Die vier Business Units unterscheiden sich nicht nur in ihrem Produktportfolio, sondern auch in den Prozessen, mit denen diese Produkte hergestellt werden. Unterschiedliche Verfahren und Bearbeitungsschritte in der Produktion bedeuten auch unterschiedliche Ansätze zur CO₂-Vermeidung.

Die interaktiven Grafiken zu den einzelnen Business Units finden Sie hier.

CO₂UNTDOWN TO ZERO mit klaren Schlüsselbereichen

Basis für die Green Factory ist das ambitionierte Divisionsprojekt CO2UNTDOWN TO ZERO. Um zu erreichen, dass die gesamte Division mit allen Unternehmen bis 2035 CO₂-neutral arbeitet und produziert, wurde eine Roadmap definiert. Die Schlüsselbereiche sind:

Aktuelle Beispiele

Die ganzheitliche Betrachtung und das Zusammenspiel aller Maßnahmen über alle Schlüsselbereiche führen zum nachhaltig besten Ergebnis und machen die Green Factory zur Realität. Manches wurde bereits erreicht, vieles ist zu tun. Über 270 Projekte sind aktuell in Umsetzung. Beispiele geben einen Einblick:

Energie einsparen

Prozessverbesserungen und Technologiewechsel haben oft eine doppelt positive Auswirkung – denn meist wird CO₂ und Energie gespart. Aktuelle Beispiele: Metal Forming Standorte stellen auf LED-Beleuchtung um. Das spart CO₂-Emissionen und bis zu 60 % Energie. Ähnliches bringen Synchro-Motoren statt Hydrauliklösungen oder Festkörperlaser statt CO₂-Laser. Auch werden Bürobereiche jetzt mit der Abwärme aus der Produktion geheizt u.v.m.

Auf erneuerbare Energie umsteigen

Beim Zukauf von Energie wird genau darauf geachtet, wie diese gewonnen wird. So werden mit Ökostromlieferanten langfristige Verträge vereinbart. Ein Beispiel ist das jüngst geschlossene Abkommen, mit dem 9 Windkraftanlagen in den Bergen der Hochsteiermark in Zukunft ihren gesamten Strom an Metal Forming Produktionsstandorte in der Steiermark und in Niederösterreich liefern. Denn auch bei der Stromversorgung dreht sich alles um Nachhaltigkeit. Das Ziel ist, bereits bis 2026 80 bis 100 % des Strombedarfs aus erneuerbaren Quellen zu decken.

Grüne Energie selbst erzeugen

Bei der Energieerzeugung gehen wir selbst ans Werk. PV-Anlagen auf Hallendächern und Freiflächen zu schaffen ist ein Schwerpunkt, der auch in Großprojekten umgesetzt wird. So trägt das Werk in Bunschoten jetzt die zweitgrößte PV-Anlage der Niederlande. Auch auf der Südhalbkugel nützen wir die Sonnenkraft. Am Standort in East London/Südafrika wird der mit der PV-Anlage erzeugte Strom in Batterien gespeichert. Das Werk ist damit energieautark und kann auch in Zeiten staatlicher Stromabschaltungen weiter produzieren. Im heimischen Österreich wiederum sorgt die Ybbs mit drei Wasserkraftwerken für mehr als ein Drittel des Strombedarfs der Standorte Böhlerwerk und Kematen. Diese drei Beispiele stehen für viele. Ziel ist, 20 % des gesamten Strombedarfs der Division durch eigenerzeugte grüne Energie zu decken.

Wertschöpfungskette CO₂-optimieren

Der CO₂-Fußabdruck wird über die gesamte Wertschöpfungskette minimiert – vom Vormaterial bis zur Logistik. Beim Vormaterial ist die Erzeugung von grünem Stahl ein Meilenstein. Der Spatenstich für den ersten Elektrolichtbogenofen erfolgte in diesem Herbst – dadurch werden ab 2027 30 % Emissionen eingespart. Damit ist diese Umrüstung der Stahlerzeugung das größte Klimaschutzprogramm Österreichs. In der Logistik wird der Umstieg von Lkw auf umweltfreundlichere Lösungen forciert. So werden voestalpine Produkte überwiegend per Schiff oder Bahn transportiert, innerbetrieblich kommen E-Transportgeräte (z. B. Stapler) zum Einsatz.

Umweltbewusstsein stärken

Jede Veränderungsenergie geht vom Menschen aus. An allen Standorten werden die Führungskräfte geschult und die Mitarbeiter:innen motiviert, umweltbewusster zu agieren – sowohl im beruflichen als auch im privaten Kontext. Das Bewusstsein um ökologische Zusammenhänge zu stärken und die Begeisterung, selbst aktiv zu werden, stehen hier im Fokus. Zum Beispiel wird, um einen Überblick über den individuellen CO₂-Fußabdruck zu erhalten, allen Mitarbeitenden und Kund:innen ein eigens entwickelter CO₂-Rechner zur Verfügung gestellt.Privat nutzbare E-Ladestationen bieten Anreiz, mit eigenen E-Autos in die Arbeit zu fahren. Auch der Anteil an E-Fahrzeugen in der Firmenflotte wird sukzessive erhöht. Für innerbetriebliche Fahrten wird mit Jobrädern auch auf Muskelkraft gesetzt. Außerdem gibt es spezielle Aktionen zum Thema. Zum Beispiel können Mitarbeiter:innen PV-Module für den privaten Gebrauch zu günstigen Konditionen erwerben.

Mehr über die Mission der voestalpine Metal Forming Division finden Sie hier.