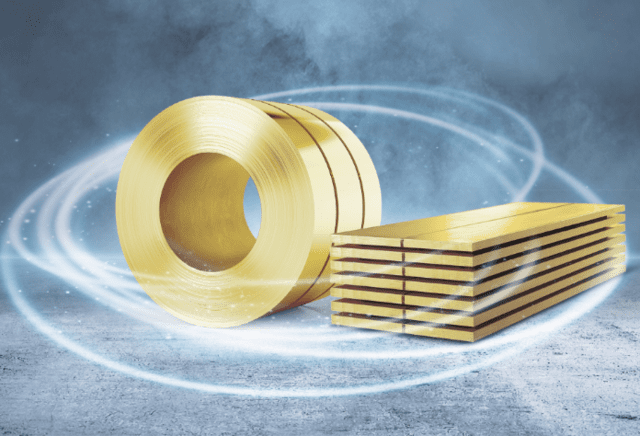

isovac® - Energieeffiziente Elektrobänder - schlussgeglüht und nicht-schlussgeglüht

Mit isovac® – unseren nicht kornorientierten Elektrobändern für höchste Energieeffizienz – bieten wir Ihnen in Kombination mit unseren einzigartigen Services das beste Gesamtpaket.

Durch kontinuierliche Walz- und Glühprozesse gewährleisten alle isovac® Güten eine Homogenität des Materials im mechanischen, geometrischen und magnetischen Sinne. Dies führt zu einer stabilen Verarbeitbarkeit des Materials bei Ihnen und gewährleistet zudem eine gleichbleibende Qualität, sowohl innerhalb eines Coils als auch innerhalb einer Stahlsorte.

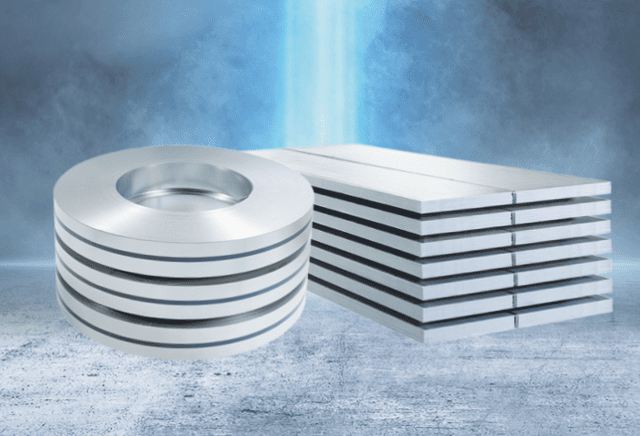

Schlussgeglühte Elektrobänder (EN 10106)

Schlussgeglühte Elektrobänder können Sie verstanzen und ohne weitere Behandlung zu Paketen verbauen - die gewünschten Eigenschaften sind bereits nach der letzten Fertigungsstufe im Stahlwerk vollständig ausgeprägt. Schlussgeglüht ist allerdings nicht gleich schlussgeglüht. Um Ihnen ein exakt auf Ihre Bedürfnisse zugeschnittenes Produkt anbieten zu können, gibt es unterschiedliche isovac® Varianten. Dünne Elektrobänder, speziell für den Einsatz im E-Mobilitätsbereich und optimiert für den Betrieb bei hohen Frequenzen, sind verfügbar als NO-Güten.

NO-Güten (EN 10303)

isovac® NO-Güten sind in Banddicken ≤ 0,35 mm erhältlich und aufgrund besonderer magnetischer und mechanischer Eigenschaften in erster Linie für den Einsatz im Hochfrequenzbereich und für schnelldrehende Motoren geeignet.

Nicht-schlussgeglühte Elektrobänder (EN 10341)

Bei nicht-schlussgeglühtem Elektroband sind die magnetischen Eigenschaften nach der letzten Fertigungsstufe im Stahlwerk bereits voreingestellt. Nach dem Stanzen müssen Sie die Bauteile noch einmal nachglühen – dadurch werden die durch das Stanzen eingebrachten Spannungen vollständig ausgeheilt und das Resultat ist ein Material mit optimalen magnetischen Eigenschaften.

Als spezielle Variante von nicht-schlussgeglühten Elektrobändern bieten wir Ihnen isovac® high-efficiency an, bei deren Einsatz Sie unter anderem die Schlussglühdauer entscheidend reduzieren können.

Standard oder doch lieber high-perm?

Als führender Hersteller von Elektrobändern in Europa bieten wir Ihnen ein breites Spektrum unterschiedlichster Produktgruppen. Viele der verfügbaren Stahlsorten sind als Standardprodukt oder high-perm Variante erhältlich.

isovac® HP high-perm – Der Spezialist mit höchster Permeabilität

Eine optimal eingestellte Textur erhöht die Magnetisierbarkeit und verringert die Ummagnetisierungsverluste. Diese Effizienzsteigerung ermöglicht bei gleicher Leistung geringere Baugrößen und damit verbundene Material-, Gewichts- und Kosteneinsparungen. Alternativ betrachtet kann bei gleicher Baugröße mehr Leistung generiert werden.

- Leistungssteigerung durch Drehmomentsteigerung basierend auf höherer Magnetisierbarkeit

- Kostenoptimierung durch weniger Materialeinsatz, weniger Gewicht und weniger Platzbedarf

Spezielle Varianten von schlussgeglühten Elektrobändern

isovac® HS high-strength – Der Spezialist für hohe mechanische Anforderungen

Bei vielen modernen hochdrehenden bzw. bei sehr großen elektrischen Maschinen spielen neben den magnetischen auch die mechanischen Eigenschaften eine wichtige Rolle. Speziell im Rotor ist das eingesetzte Elektroband hohen mechanischen Belastungen ausgesetzt, was den Einsatz von hochfestem Material erfordert. isovac® HS (high-strength) Güten vereinen gute magnetische sowie höchste Festigkeitseigenschaften. Wir können unseren Kunden maßgeschneiderte Werkstoffe zur Verfügung stellen. So können unsere isovac® HS Güten für noch mehr Festigkeit und Kompaktheit der Pakete mit einem hochinnovativen Backlack ausgestattet werden.

- Reduktion des Luftspaltes zwischen Rotor und Stator aufgrund höchster Festigkeiten oder geringste Stegbreiten bei permanent erregten Synchronmotoren

- Höhere Designfreiheit bei der Konstruktionvon elektrischen Maschinen

- Möglichkeit einer partiellen Nachglühbehandlung beim Kunden zur Verbesserung der magnetischen Eigenschaften (z. B. vom Stator)

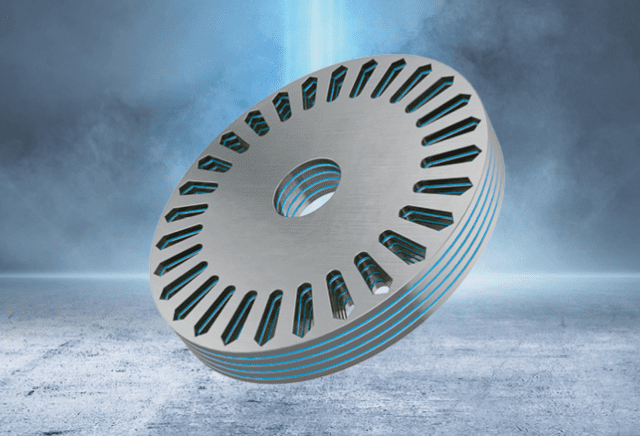

NO-Güten

isovac® NO – Der Spezialist für die Elektromobilität

isovac® NO-Güten sind aufgrund des Legierungsdesigns, der gezielt eingestellten Mikrostruktur sowie der Banddicke ≤ 0,35 mm besonders für den Einsatz im Hochfrequenzbereich und für schnelldrehende Motoren geeignet. isovac® NO-Güten bilden die optimale Balance zwischen magnetischen und mechanischen Anforderungen, wodurch neue innovative Motorkonzepte in der Automobilindustrie ermöglicht werden.

- Reduzierung des Energieverbrauchs beim Einsatz in Motoren mit höchsten Drehzahlen

- Hohe Festigkeiten bei gleichzeitig geringsten Verlusten ermöglichen den Einsatz als Rotor und Statormaterial

- Beschichtung mit innovativen Elektrobandisolierlacksystemen bei Bedarf: prädestiniert für den Einsatz in Kombination mit Backlack

Spezielle Variante von nicht-schlussgeglühten Elektrobändern

isovac® HE high-efficiency – Der Spezialist für verkürzte Schlussglühdauer

isovac® HE (high-efficiency) ist bereits im Anlieferungszustand tiefentkohlt, wodurch die Schlussglühdauer beim Kunden deutlich verkürzt werden kann. Durch den nachträglichen Glühprozess beim Kunden werden auch jene Bereiche, die durch das Stanzen in Mitleidenschaft gezogen wurden, magnetisch wieder vollständig ausgeheilt.

- Verkürzung der Schlussglühdauer durch niedrigen Kohlenstoffgehalt

- Senkung der Gesamtkosten durch geringeren Energieeinsatz, weniger Emissionen und eine höhere Produktivität