Die immer stärkere Elektrifizierung des Antriebsstranges im Automobil und in vielen anderen Bereichen führt zu einer rasanten Entwicklung im Elektromotorenbau. Selbst kleinste Verbesserungen des Wirkungsgrades im Motor führen zu einer Vergrößerung der Reichweite bei gleicher Batteriekapazität. Einen entscheidenden Beitrag zu dieser Verbesserung liefert das eingesetzte Elektroband.

voestalpine begleitet seine Kunden dabei und erweitert sein Elektrobandgütenspektrum:

nach Inbetriebnahme einer der modernsten Elektrobandglühanlagen 2014 wurde durch Investitionen in die Walzanlagen im zweistelligen Millionenbereich ein weiterer Meilenstein gelegt. Das Ergebnis kann sich sehen lassen:

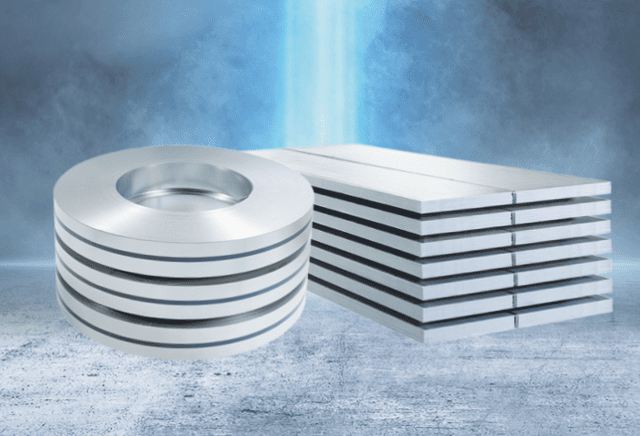

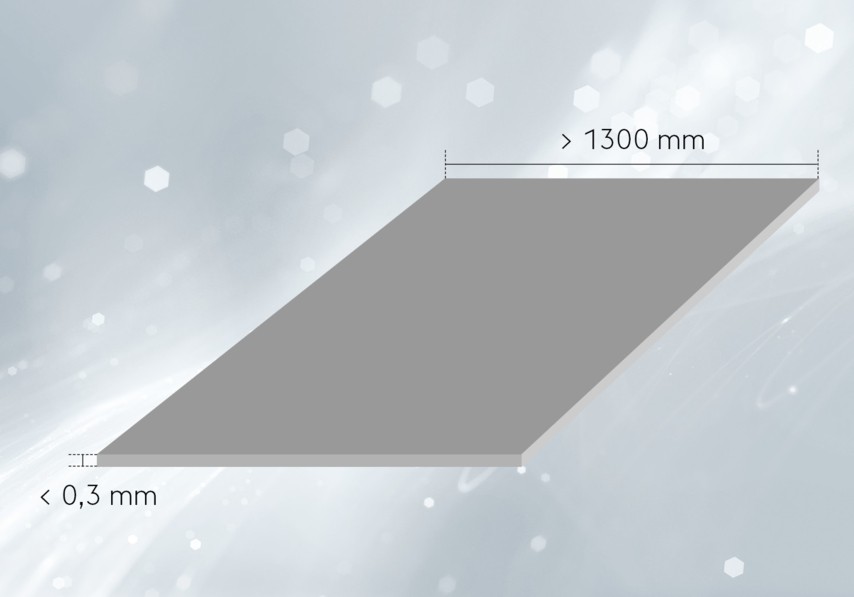

Dünner und breiter kontinuierlich gewalzt

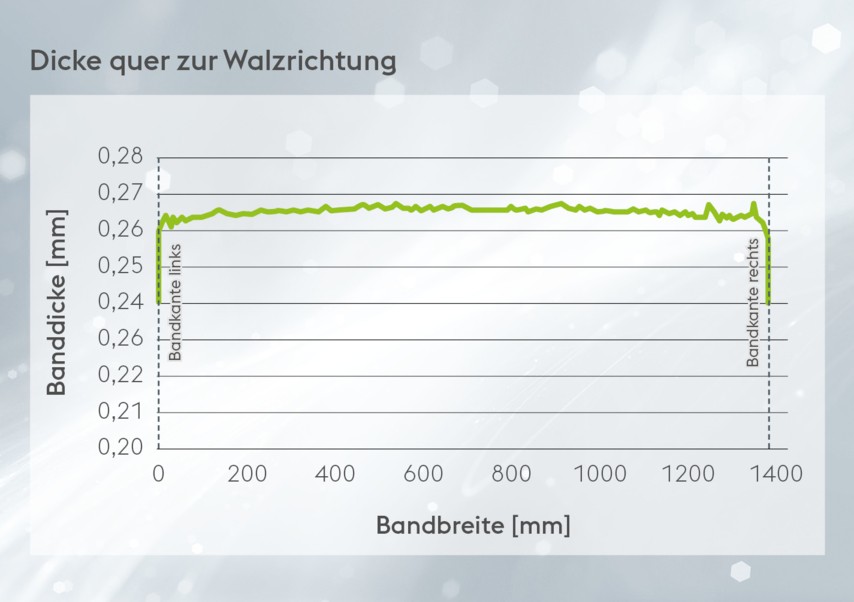

Hochlegiertes Elektroband kann jetzt nicht nur in Dicken von kleiner 0,3 mm, sondern auch in Breiten von mehr als 1300 mm produziert werden – und das in einem kontinuierlichen Kaltwalzprozess!

So wird nun serienmäßig Elektroband in Dicke 0,27 mm (isovac® HPNO27-14 Y420) produziert, ebenfalls erhältlich auf Anfrage ist bereits Probematerial in Dicke 0,25 mm – als isovac® HPNO25-13 Y420.

Um die Gütenauswahl zu erleichtern, wurde nun die garantierte Streckgrenze in der Bezeichnung integriert (z. B. Y420 bedeutet minimale Streckgrenze 420 MPa).

Einhergehend mit dem kontinuierlichen Kaltwalzprozess kommt es zu einer quantitativen und qualitativen Verbesserung des Materials: Quantitativ aus dem Grund, dass der kontinuierliche Kaltwalzprozess ein sehr effizientes und schnelles Verfahren im Vergleich zu einem reversierenden Walzverfahren ist und sich somit die Ausbringungsmenge für die E-Mobilität erhöht.

Und qualitativ deshalb, weil nur ein extrem homogener Werkstoff einen kontinuierlichen Kaltwalzprozess speziell in diesen Dicken und Breiten zulässt. Diese Homogenität zeigt sich auch im Endprodukt.

Homogenität

Gleichmäßige Korngrößen und Ausscheidungsverteilung sowie geringste Unterschiede in der chemischen Zusammensetzung sind die Basis für extrem homogene magnetische und mechanische Eigenschaften im Endprodukt, vom ersten bis zum letzten Meter. Das Material lässt sich nicht nur perfekt stanzen, wodurch engste Bauteiltoleranzen eingehalten werden können. Vor allem bieten die gleichmäßigen magnetischen Eigenschaften die Grundlage für eine weitgehend gleichbleibende Performance der gefertigten Motoren.Dickenperformance

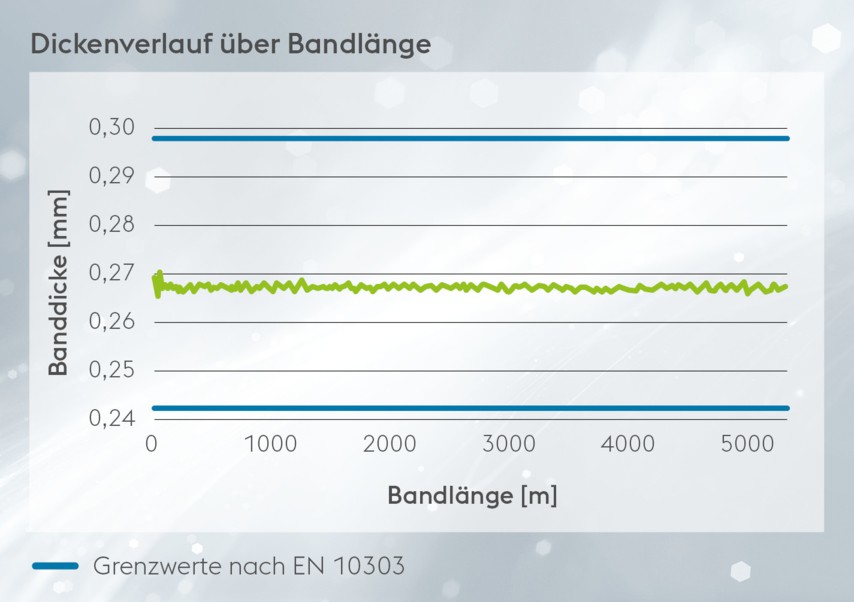

Die gewünschte Enddicke wird beim Kaltwalzen durch mehrere unmittelbar aufeinanderfolgende Walzschritte erreicht. Das Resultat ist eine sehr gleichmäßige Dicke des gefertigten Elektrobandes über die gesamte Bandlänge, die typischerweise deutlich innerhalb der vorgeschrieben Normgrenzwerte liegt. Die gleichmäßige Dicke erlaubt dem Kunden eine effiziente Produktion der Stacks, da die geforderte Stapelhöhe immer mit einer nahezu gleichbleibenden Anzahl an Lamellen erreicht werden kann.