Extended Maintenance Intervals

Las paradas no planificadas son uno de los principales obstáculos para alcanzar un alto OEE. El siguiente estudio de caso es solo uno de muchos ejemplos reales que muestran cómo nuestro enfoque puede ayudar a mejorar el OEE en la fundición a presión.

Los resultados de un vistazo

TOOL LIFE:

+41.9% (de 62,000 a 88,000 cycles)

a

MAINTENANCE INTERVAL:

+87.5% (de 8,000 a 15,000 cycles)

Un Enfoque Basado en Casos

De los Datos al Rendimiento

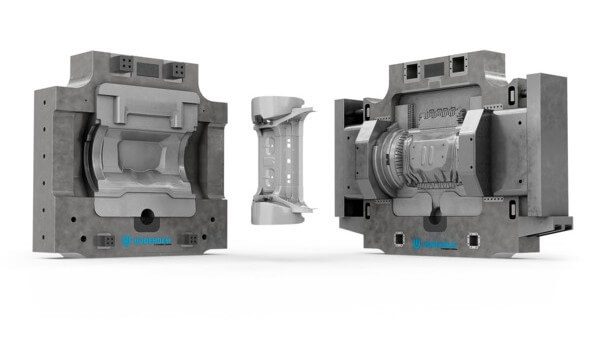

En el altamente competitivo sector de la fundición a presión para automoción, un proveedor OEM enfrentó fallas recurrentes en un inserto crítico utilizado para producir componentes estructurales fabricados con aleación de magnesio.

Originalmente fabricado en 1.2344 ESR con una dureza de trabajo de 43-45 HRC, el inserto alcanzó el fin de su vida útil después de solo 62,000 ciclos, mientras que se requería mantenimiento cada 8,000 ciclos. Las razones fueron fuertes grietas térmicas y erosión.

Impactando directamente el OEE debido al aumento del tiempo de inactividad y los costos de mantenimiento.

El Escenario

INSERT DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

GRADE – HRC

1.2344 ESR – 43-45 HRC

TOOL LIFE

62 000 cycles

FAILURE REASON

Washouts, Heat Checking

MAINTENANCE INTERVAL

8 000 cycles

Metodología Basada en Datos

El proceso comienza con la recopilación de información técnica detallada.

Ejemplos de datos requeridos:

Component Characteristics

Incluye tipo de aleación, geometría y espesor de pared para identificar áreas expuestas a alto estrés térmico y desgaste potencial.

Casting Machine Setup

Información sobre fuerza y presión de la máquina que ayuda a comprender las cargas mecánicas y térmicas que actúan sobre el molde.

Spraying Technology

El método de lubricación utilizado afecta el choque térmico y el desgaste superficial, factores clave en la degradación del molde.

Cooling System Design

Se analizan el medio de enfriamiento, la temperatura y la disposición de los canales para detectar desequilibrios térmicos y optimizar la disipación de calor.

Cycle Parameters

Tiempo de ciclo, duración del contacto y velocidad de fundición influyen en la fatiga térmica y la vida útil de la herramienta.

Thermal Behavior

Las tendencias de temperatura superficial y del núcleo revelan gradientes térmicos que contribuyen a mecanismos de daño como las grietas térmicas.

De la Información al Impacto

Un enfoque basado en datos garantiza que cada solución se diseñe en respuesta a condiciones específicas del proceso. Con base en este análisis, se implementó una mejora de material a Uddeholm Dievar®, aumentando la dureza de trabajo a 46-48 HRC.

Dievar® es un acero para trabajo en caliente con excelente tenacidad, ductilidad y resistencia térmica, asegurando una larga vida útil y bajo riesgo de fractura. Esto, combinado con una comprensión más precisa de la gestión térmica y los mecanismos de desgaste, produjo resultados significativos:

El Rendimiento

INSERT DIMENSION

1420 x 575 x 395 mm / 1420 x 475 x 490 mm

GRADE – HRC

Uddeholm Dievar® – 46-48 HRC

TOOL LIFE

88 000 cycles

MAINTENANCE INTERVAL

15 000 cycles

TOOL LIFE

+41,9% *

MAINTENANCE INTERVAL

+87,5% *

Este caso ilustra cómo un enfoque metódico—basado en datos del proceso, ciencia de materiales e ingeniería específica de la aplicación—puede ofrecer mejoras medibles en el OEE y estabilidad sostenida en la producción.

Crecimiento del rendimiento en porcentaje

Descargas

Los campos marcados con * son mandatorios.