Mit unseren maßgeschneiderten Drahtlösungen erfüllen wir Ihre Anforderungen und die Ihrer Kund:innen. Neben digitalen Produktsimulationen bieten wir durch unser einzigartiges F&E Setup die Möglichkeit zur individuellen Produktentwicklung mit deutlich reduzierten Entwicklungszeiten. Unser F&E Team garantiert mit Werkstoff- und Prozessentwicklung vom Stahl bis hin zum gezogenen Draht optimierte Produkteigenschaften für die spätere Verarbeitung und die Anwendung Ihrer Produkte. Dieses Gesamtpaket garantiert Ihnen Performance in Innovation.

Um aktuellen und künftigen Marktanforderungen gerecht zu werden, stehen unseren Kund:innen ein gut ausgebildetes und motiviertes Team an Entwickler:innen, Forscher:innen und Produktmanager:innen zur Verfügung, die Ihre Anforderungen an unsere Produkte verstehen, daraus relevante Produktmerkmale ableiten sowie eine optimierte Prozesskette – unterstützt von modernster Analyse-, Simulations- und Prozesstechnologie sicherstellen. Damit garantieren wir die Umsetzung Ihrer Anforderungen.

Virtuelle Produktentwicklung

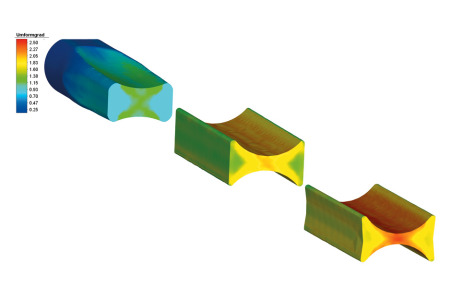

Wir denken ganzheitlich. In vielen Fällen entsteht ein neues Legierungskonzept virtuell am Rechner. Kooperationen mit Universitäten und Forschungseinrichtungen sichern Zugang zu aktuellem Wissen und die Möglichkeit, Produkte von der atomaren Ebene aufwärts bis zu Umformprozessen und Einsatzeigenschaften zu entwerfen.

Stahlentwicklung

Mit dem Metallurgielabor (MetLab) und dem Technikum Metallurgie (TechMet) stehen Ihnen zwei weltweit einzigartige Forschungsanlagen zur Verfügung, mit denen neue Legierungen in kleinstem Maßstab getestet und innoviert werden können. In kurzer Zeit sind individuelle Analysen möglich. So erhalten Sie im MetLab Laborproben für Vortests von 8 kg bis maximal 50 kg. Darauf aufbauend können im TechMet einzelne 5-Tonnen-Knüppel abgegossen werden, mit denen die Verarbeitbarkeit im Warmwalzwerk überprüft wird und erste Kundenmuster beigestellt werden.

Drahtentwicklung

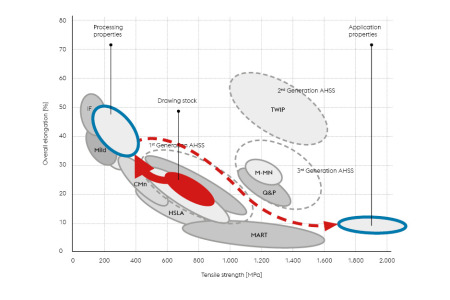

Die Entwicklung unserer hochwertigen Drähte beinhaltet die Abstimmung von Werkstoff- und Oberflächeneigenschaften. Daneben verbessern wir laufend sowohl die Drahtumformung in unserem Walzwerk, in den Ziehereien, aber auch bei Kund:innen, die die Drähte zu komplexen Produkten weiterverarbeiten. Ein weiterer Fokus der Entwicklungsarbeit ist das Finden der richtigen Balance zwischen Verarbeitungs- und Gebrauchseigenschaften in Abhängigkeit von Ihren Anforderungen.

Technikum Draht

Roboter und Hochgeschwindigkeitskameras dominieren das Technikum Draht. Dort bilden Material, Oberfläche und Umformen einen Rahmen, innerhalb dessen das Produkt weiter erforscht und entwickelt wird. Für die Optimierung der Oberfläche ist beispielsweise ein Beschichtungsroboter zuständig, der automatisiert eine Laborbeschichtung aufbringen oder Beiz- und Reinigungsversuche durchführen kann. Beim Umformen wird auf einer instrumentierten Ziehanlage mit verschiedenen Messtechniken wie Wirbelstromprüfung, Hochgeschwindigkeitskameras oder Körperschallmessung gearbeitet. So können schon im Vorfeld Inline-Prüfungen aufgebaut und instrumentiert werden, ohne in die laufende Fertigung eingreifen zu müssen.

Anwendungstechnik und Grundlagen

Unser Team der Forschung und Anwendungstechnik hat ein tiefes Verständnis von Materialeigenschaften sowie den physikalischen und chemischen Anforderungen Ihrer Produkte. Eigene Prüfanlagen und unser umfassendes Forschungsnetzwerk unterstützen bei der Bewältigung dieser Herausforderungen.

Wichtige Forschungsbereiche:

- Oberflächenbeschaffenheit

- Wärmebehandlungen, Phasenübergänge und metallographische Gefüge

- Beschichtungen, Zink, Schmiermittel

- Drahtreinigung, Entzundern, Beizen

- Richten von Draht, Eigenspannungen

- Optimierung von Stahlzusammensetzungen und Steuerung von Prozessen zur Erzielung bestimmter Eigenschaften

- Entwicklung neuer Methoden zur Inline-Risserkennung am Draht

Wir freuen uns sehr über die Zusammenarbeit mit vielen Forschungslabors und Universitäten:

- Montanuniversität Leoben

- Technische Universität, Graz

- CDL - Das Christian Doppler Laboratorium

- MCL - Material Center Leoben

- Projekte der Europäischen Gemeinschaft

- Brite Euram

- RFCS (ehemals EGKS)

Ihr Nutzen

- Erweiterung des Produktportfolios

- Gemeinschaftliche Werkstoffentwicklung

- Individuelle Legierungskonzepte

- Beschleunigung der Markteinführungszeit bei Produktentwicklungen

- Gießformate wie in den großtechnischen Anlagen

- Überleitung in Serienproduktion unkompliziert möglich

- Kundenbemusterung in Form von Gebrauchsmustern