Verzinkte Warmumformstähle für die Herstellung pressgehärteter Bauteile im indirekten Prozess

phs-ultraform® verbindet die Vorteile pressgehärteter Bauteile mit dem bewährten Korrosionsschutz von verzinktem Stahlband. Der von voestalpine weiterentwickelte feuerverzinkte Borstahl (22MnB5) und die optimierte indirekte Warmumformung setzen im automobilen Leichtbau Maßstäbe bezüglich der Designfreiheit, Maßgenauigkeit und Prozesssicherheit.

| EN 10338 bzw. EN 10346 | VDA 239-500 | voestalpine Sondergüte |

| - | CR1500T-MB-IS | phs-ultraform 1500 |

| - | CR500T-LA-IS | phs-ultraform 490 |

CO2-Fußabdruck greentec steel Produkt

| greentec steel Produkt | Max. CO2-Fußabdruck [kg CO2e/kg Stahl] 1) |

| Feuerverzinktes Stahlband | 2,30 |

1) Der CO2-Fußabdruck wird nach der Berechnungsmethodik worldsteel CML 2001-2016 (System expansion) auf Basis von „Cradle-to-Gate“ berechnet.

Sämtliche in den voestalpine Lieferspektren angeführten Produkte, Abmessungen und Stahlsorten sind in der Ausführung „greentec steel“ erhältlich.

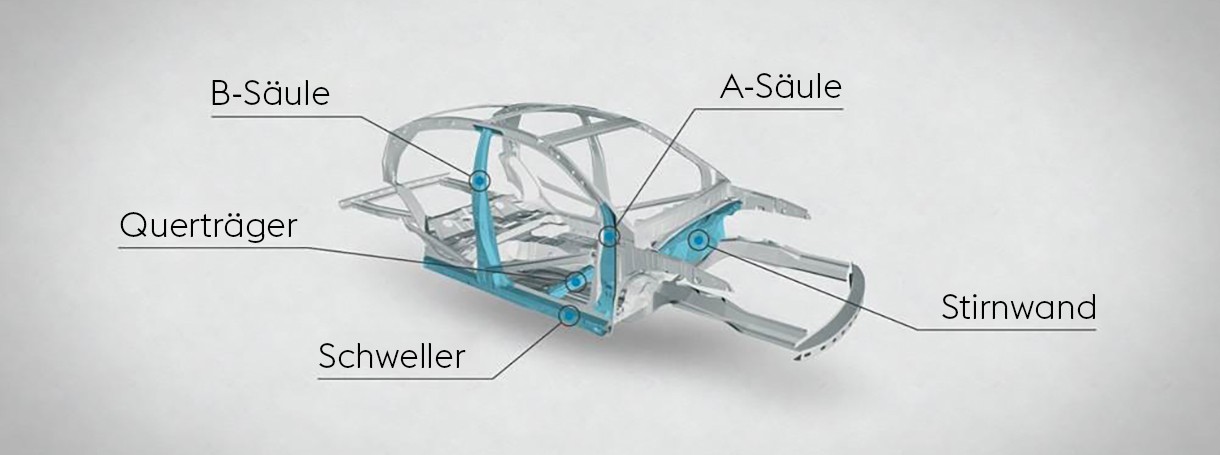

Optimal für große Karosserie- und Strukturbauteile

phs-ultraform® empfiehlt sich speziell für große Karosserie- und Strukturbauteile und hohe Stückzahlfertigungen. Sicherheits- und crashrelevante Karosserie- und Strukturbauteile mit besonders komplexen Bauteilgeometrien sind wirtschaftlich realisierbar.

phs-ultraform® Vorteile im Detail:

- Exzellenter kathodischer Korrosionsschutz

- Presshärtender Stahl – perfekt für automobilen Leichtbau

- Sehr große Bauteile darstellbar

- Komplexe Geometrien – auch als Tailored-Property Parts – realisierbar

- Beste Crash-Performance der pressgehärteten Stahlbauteile

- Höchste Festigkeiten bis zu 1.500 MPa

- Hohe Maßhaltigkeit und gleichmäßige Festigkeitsverteilung

- Geringer Werkzeugverschleiß auch bei höchsten Stückzahlen

- Sehr gute Füge- und Lackiereignung

- Standardmäßiger Transport-Korrosionsschutz

Prozesssicherheit trifft Wirtschaftlichkeit

Der von voestalpine optimierte indirekte Umformprozess bewährt sich weltweit im automobilen Serieneinsatz. Die Stahlplatinen aus phs-ultraform® werden mit klassischer Kaltumformung auf Endgeometrie geformt, final beschnitten und nachfolgend auf ca. 900 °C erhitzt. Durch Einlegen des heißen Bauteils in ein gekühltes Werkzeug erfolgt die Härtung und Fixierung der Bauteilgeometrie (Formhärten).

Der Clip für Überblick auf einen Klick: