Verzinkte Warmumformstähle für die Herstellung pressgehärteter Bauteile im direkten Prozess

Die von voestalpine entwickelte Neuheit im automobilen Leichtbau ermöglicht die direkte Warmumformung von presshärtendem Bandstahl mit Zinkbeschichtung zu hoch korrosionsbeständigen Bauteilen.

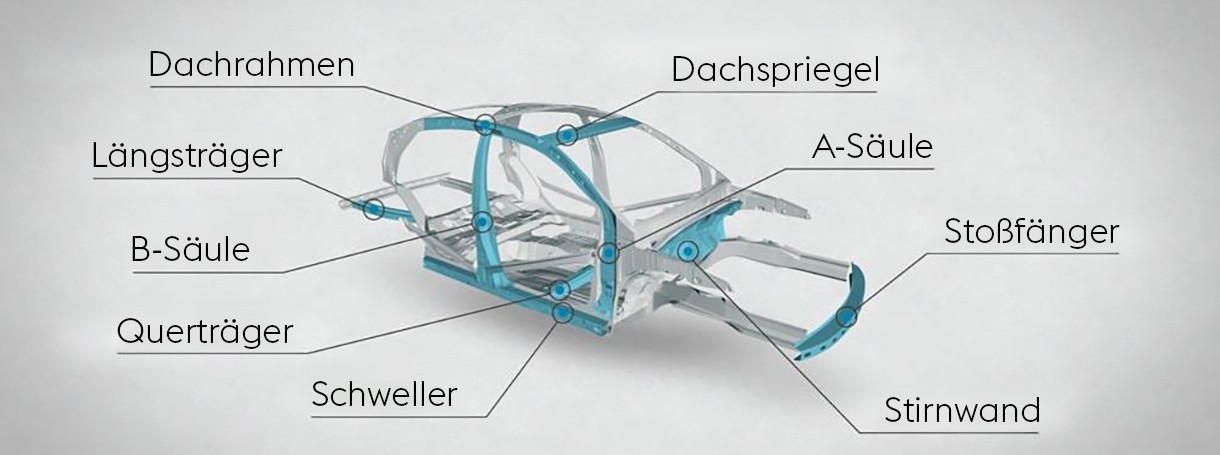

phs-directform® ist die fertigungstechnisch einfache, sichere Lösung für komplexe Bauteile und überzeugt mit hoher Wirtschaftlichkeit selbst bei geringen Stückzahlen. Das Material ist für die Umformung an bestehenden, adaptierten Direkt-Warmumformanlagen geeignet. Die ausgezeichnete Festigkeit, Fügeeignung und der hervorragende Korrosionsschutz empfehlen phs-directform® für sicherheits-/crashrelevante Struktur- und Karosseriebauteile.

| EN 10338 bzw. EN 10346 | VDA 239-500 | voestalpine Sondergüte |

| - | - | phs-directform 1500 |

| - | - | phs-directform 490 |

CO2-Fußabdruck greentec steel Produkt

| greentec steel Produkt | Maximum carbon footprint [kg CO2e/kg steel] 1) |

| Feuerverzinktes Stahlband | 2,30 |

1) Der CO2-Fußabdruck wird nach der Berechnungsmethodik worldsteel CML 2001-2016 (System expansion) auf Basis von „Cradle-to-Gate“ berechnet.

Sämtliche in den voestalpine Lieferspektren angeführten Produkte, Abmessungen und Stahlsorten sind in der Ausführung „greentec steel“ erhältlich.

Vorteile phs-directform® im Detail:

- Exzellenter kathodischer Korrosionsschutz

- Presshärtender Stahl – perfekt für automobilen Leichtbau

- Wirtschaftliche Fertigung

- Einfache Prozessschritte

- Weniger Materialeinsatz

- Gute Crash-Performance (Duktilität)

- Festigkeiten bis 1.500 MPa

- Sehr gute Verarbeitbarkeit

- Beste Lackiereignung

- Für Tailored-Property Parts geeignet

- Standardmäßiger Transport-Korrosionsschutz

Die Neuheit für komplexe Bauteile aus presshärtendem Stahl

Die Platinen werden auf ca. 900 °C erhitzt. Es folgt eine innovative kontaktlose Vorkühlung mit Luft auf unter 550 °C zur Unterbindung von Mikrorissen. Bei der nachfolgenden Umformung werden die Platinen auf Endgeometrie gebracht und gehärtet. Es können auch Tailored-Property Parts aus lasergeschweißten Platinen gefertigt werden.

Der Clip für Überblick auf einen Klick: