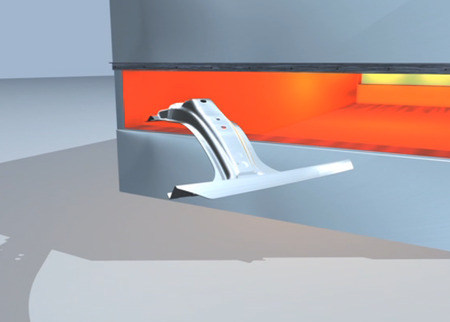

Das patentierte Zukunftsprodukt phs-ultraform ist ein vom voestalpine-Konzern entwickelter feuerverzinkter Vergütungsstahl, der sowohl im „direkten“ als auch „indirekten“ Verfahren zu Bauteilen verarbeitet werden kann. Im direkten Warmumformprozess (Pressvorgang) werden Stahlplatinen auf ca. 900 Grad Celsius erwärmt und anschließend in einem gekühlten Formhärtewerkzeug auf Endgeometrie geformt und gehärtet. „voestalpine verfügt bereits über ausgereifte Prototypen von KFZ-Bauteilen, die im direkten Verfahren erzeugt werden“, so Peter Schwab. Das bisher schon genutzte indirekte Verfahren hat einen Arbeitsschritt mehr. Die Stahlplatinen werden zuerst mit klassischer Kaltumformung auf Endgeometrie gepresst, beschnitten und dann auf 900 Grad Celsius erhitzt. Mit der Abkühlung auf 70 Grad innerhalb von wenigen Sekunden erfolgt die besondere Härtung und Fixierung der Bauteilgeometrie. voestalpine führt in diesem Produktbereich als einziger Anbieter Serienlieferungen aus und verfügt über Zulassungen für fast alle Premiumhersteller in Europa.

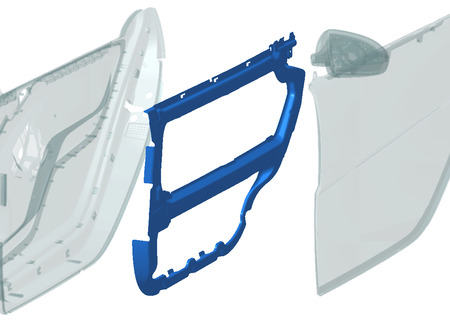

Die korrosionsgeschützten phs-ultraform-Bauteile zeichnen sich trotz Leichtbauweise durch eine Reihe überzeugender Vorteile wie höchste Festigkeit (bis 1.800 Megapascal), kathodischen Korrosionsschutz und die Möglichkeit, Platinen mit unterschiedlichsten Festigkeits- und Dickenkombinationen („tailored property parts“) zu verarbeiten, aus.