voestalpine Foundry Group nimmt europaweit die modernste 3D-Sanddruckanlage für Stahlguss in Betrieb

voestalpine Foundry Group nimmt europaweit die modernste 3D-Sanddruckanlage für Stahlguss in Betrieb

Die voestalpine beschäftigt sich schon seit Jahren mit zukunftsweisenden 3D-Druckverfahren mit Metallen, die in eigenen Druck- und Forschungszentren bereits international zur Anwendung kommen. Nun hat der Stahl- und Technologiekonzern an seinem niederösterreichischen Standort Traisen die modernste 3D-Sanddruck-Anlage Europas für Stahlgusskomponenten im hohen Gewichtsbereich in Betrieb genommen. Die neue Technologie, die eine additive Fertigung anspruchsvoller Gussteile auf Basis von Quarzsand ermöglicht, spart Produktionszeit und ist umweltschonender als das bisherige Verfahren.

Insbesondere für Branchen wie die Luftfahrt, die Automobilindustrie, den Werkzeugbau oder die Medizintechnik ist „Additive Manufacturing“ längst ein gängiges Produktionsverfahren. „Die voestalpine hat ihre Aktivitäten auf dem Gebiet des metallischen 3D-Drucks in den letzten Jahren bereits konsequent ausgebaut. Die neue Sanddruck-Anlage in Traisen bedeutet nun auch für den Stahlguss ein wesentliches Technologie-Update, das unsere Wettbewerbsfähigkeit in diesem Bereich enorm stärken wird“, so Herbert Eibensteiner, Vorstandsvorsitzender der voestalpine AG.

Vorreiter in Europa

Die voestalpine Gießerei in Traisen, eine Tochtergesellschaft der Steel Division des voestalpine Konzerns, hat vorerst den ersten Drucker in ihrem neuen 3D-Sanddruckkompetenzzentrum installiert, ein zweiter Drucker folgt im Frühjahr 2022. „Mit dem Einsatz der 3D-Sanddruck-Technologie im Stahlguss sind wir in Europa Vorreiter und können unseren Kunden noch individuellere Gesamtlösungen in komplexeren Designvarianten anbieten. Damit eröffnen wir aber nicht nur neue Geschäftsfelder für die Zukunft, sondern schaffen für unsere Mitarbeiterinnen und Mitarbeiter am Traditionsstandort Traisen auch neue Entwicklungsmöglichkeiten in einem innovativen Arbeitsumfeld,“ sagt Hubert Zajicek, Vorstandsmitglied der voestalpine AG und Leiter der in Linz ansässigen Steel Division.

Effizientere und nachhaltigere Fertigung komplexer Teile

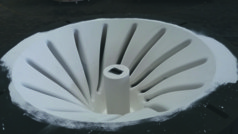

Beim Verfahren werden Sandformen, in die der flüssige Stahl gegossen wird, mittels 3D-Drucker direkt aus CAD-Daten hergestellt. Die Sandformen entstehen durch das wiederholte Auftragen von 300 Mikrometer dicken Quarzsandschichten, die mit einem chemischen Binder verklebt werden. Große Sandformen können auch als mehrere Einzelteile gedruckt und dann zusammengeführt werden. Der bisherige Einsatz aufwändiger Holzmodelle ist nicht mehr notwendig. Damit können vor allem Formen für komplexe Gussteile wesentlich schneller und konturennaher gefertigt werden. Sowohl die Endbearbeitung im Haus als auch die Arbeitsschritte beim Kunden – etwa Schweißen und Schmieden – sind wesentlich kürzer oder entfallen. Zur Anwendung kommt der innovative Fertigungsprozess vor allem bei Gussteilen für die Energiebranche oder den Automotive- und Bahnbereich. Zuletzt wurden beispielsweise erste Laufräder für Wasserturbinen hergestellt. Mit dem Wegfall des Holzmodells, dem voestalpine AG Seite 2/2 integrierten Sandrecycling und reduzierten Logistikaufwänden ist der 3D-Sanddruck zudem nachhaltiger und umweltschonender als sein Vorgängerverfahren.